1. Øvre og nedre støtteruller, arbejdsrulleforinger og reparationsproces for rackparring.

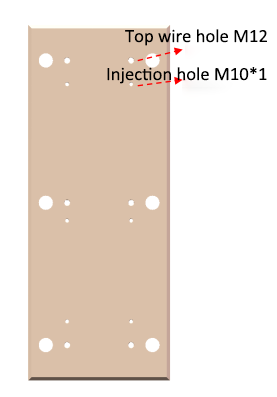

Det første trin: bearbejdning af det øverste wirehul og injektionshul

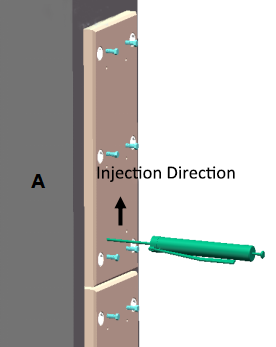

I den nye foringsplade, der behandler topwirehuller og injektionshuller, er specifikationen af de øverste trådhuller M12, specifikationen af injektionshullerne er M10 X 1, antallet af 6-12, men også i henhold til antallet af installerede bolte og fastgjort foringsplade, den vandrette og lodrette afstand mellem de to øverste trådhuller for at holde på 300 mm passende, den vandrette og lodrette afstand mellem injektionshullerne for at holde inden for 200 mm passende, fordelingsområdet Som vist på figuren.(Bemærkning: de øverste trådhuller og materialeinjektionshullerne kan behandles på forhånd under processen med foringspladebehandling)

Trin 2: Overfladebehandling

(1) overflade bageolie: brugen af oxygen acetylen til at reparere overfladen af stativet skal være olie, fugt bagt ren.

(2) overfladeslibning eller sandblæsningsbehandling.

(3) overfladerensning.

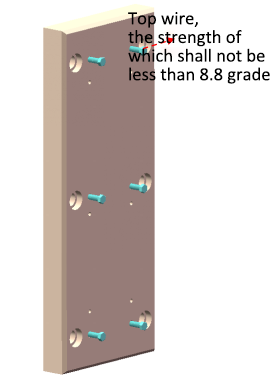

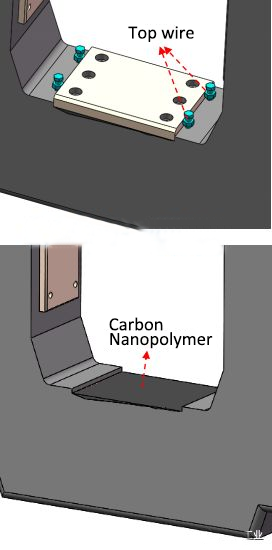

Trin 3: Tør slipmidlet af, og installer den øverste ledning

Foringsoverfladen, foringsfastgørelsesboltene og den øverste trådgevinds overflade renses først med vandfri ethanol (koncentration 99,7%) og tørres.Derefter tørres et lag SD7000 slipmiddel på overfladen og får lov til at tørre.Formålet med dette er at forhindre foringen og toptråden i at blive bundet af Sorey carbon nanopolymer-materialet og at lette fjernelse og udskiftning af foringen.Til sidst monteres den øverste wire på foringen som vist på figuren.

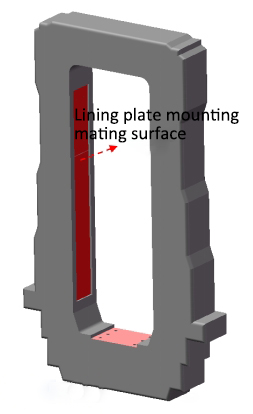

Trin 4: Placer og installer foringen

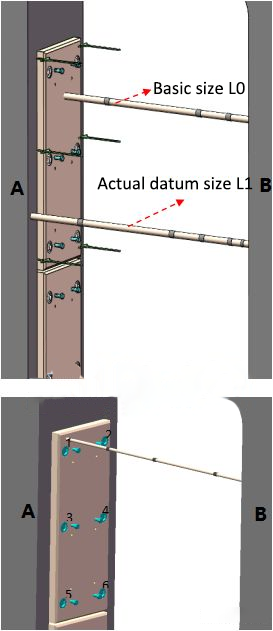

Foringen monteres på rammen, og de to symmetriske linerplader på ramme A og B placeres samtidigt.Denne proces kræver præcis måling med laserafstandsindstillingsinstrument for at sikre nøjagtigheden af linerinstallationen.

Trin 5: Injektion af carbon nanopolymermateriale gennem det øverste wirehul

Mellemrummet mellem kanten af foringen og rammen er først forseglet med carbon nanopolymermateriale for at forhindre materialespild under injektionsprocessen, og udluftningshuller er reserveret på rimelige steder.

Det blandede materiale sprøjtes ind i mellemrummet mellem foringen og rammen gennem injektionsværktøjet, indtil materialet løber ud af udluftningshullerne.

Trin 6: Hærd materialet, bekræft størrelsen, og spænd foringsfastgørelsesboltene

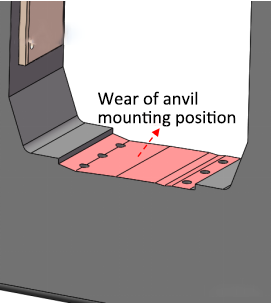

2. Reparationsproces for ambolt og ramme, der passer til overfladeslid.

Det første trin: overfladebehandling

(1) overflade bageolie: brugen af oxygen acetylen rack, der skal repareres overflade olie, fugt bagt ren.

(2) overfladeslibning eller sandblæsningsbehandling.

(3) Overfladerensning.

Trin 2: Svejsning af toptråd

Som vist på figuren, svejs den øverste tråd på kanten af ambolten, tallet bør ikke være mindre end 4, og specifikationen af den øverste tråd er større end M12.

Trin 3: Bland og påfør Solay carbon nanopolymer materiale

(1) Beregn mængden af blandet materiale, der kræves i henhold til sliddybden og slidområdet, og bland derefter strengt i henhold til forholdet, bland ensartet uden farveforskel.

(2) Rengør overfladen af amboltjernet med vandfri ethanol og tør det.

(3) Tør et lag af slipmiddel på overfladen af ambolten og tør det.

(4) Påfør det blandede materiale jævnt på overfladen, der skal repareres, påfør jævnt, tykkelsesstørrelsen er større end slidets dybdestørrelse, og gør materialet fuldstændigt kombineret med metaloverfladen under påføringsprocessen.

Trin 4: Installer og juster ambolten

Juster topwiren og amboltens fastgørelsesbolte, installer ambolten, og nå den påkrævede positionstoleranceværdi.

Trin 5: Materialehærdning

Over 20℃, hold materialet hærde naturligt i 12 timer (eller opvarm til 60℃i 2 timer), fjern derefter den øverste wire, og spænd amboltens fastgørelsesbolt igen for at fuldføre reparationen.

Indlægstid: 30-jan-2023