1. Các cuộn hỗ trợ trên và dưới, các lớp lót cuộn làm việc và quy trình sửa chữa bề mặt giá đỡ.

Bước đầu tiên: xử lý lỗ dây trên cùng và lỗ tiêm

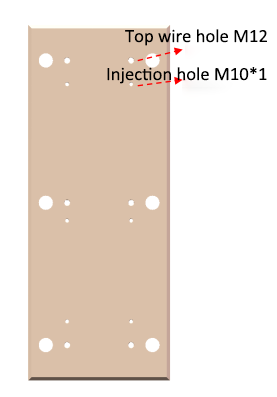

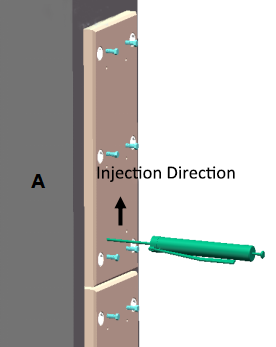

Trong tấm lót mới xử lý lỗ dây trên cùng và lỗ phun, thông số kỹ thuật của lỗ dây trên cùng là M12, thông số kỹ thuật của lỗ phun là M10 X 1, số lượng 6-12, nhưng cũng theo số lượng bu lông được lắp đặt và tấm lót được buộc chặt, khoảng cách ngang và dọc giữa hai lỗ dây trên cùng để duy trì ở mức 300mm thích hợp, khoảng cách ngang và dọc giữa các lỗ phun để duy trì trong vòng 200mm thích hợp, phạm vi phân phối Như trong hình.(Ghi chú: các lỗ dây trên cùng và lỗ phun vật liệu có thể được xử lý trước trong quá trình xử lý tấm lót)

Bước 2: Xử lý bề mặt

(1) dầu nướng bề mặt: việc sử dụng oxy axetylen để sửa chữa bề mặt của giá đỡ là dầu, nướng sạch hơi ẩm.

(2) xử lý mài hoặc phun cát bề mặt.

(3) làm sạch bề mặt.

Bước 3: Lau chất tháo và lắp dây trên cùng

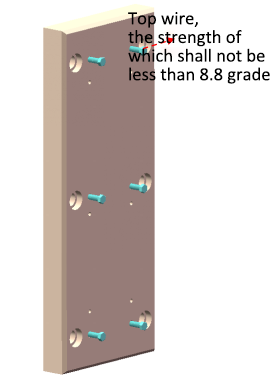

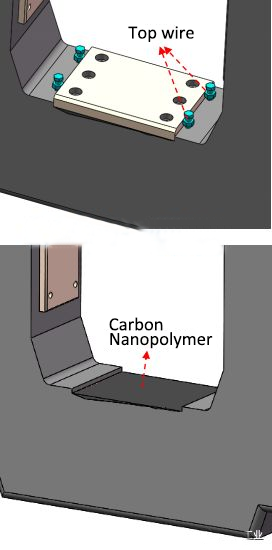

Bề mặt lớp lót, bu lông bắt chặt lớp lót và bề mặt sợi dây trên cùng trước tiên được làm sạch bằng etanol khan (nồng độ 99,7%) và sấy khô.Sau đó, một lớp chất giải phóng SD7000 được lau trên bề mặt và để khô.Mục đích của việc này là để ngăn không cho lớp lót và dây trên cùng được liên kết bởi vật liệu polyme nano carbon Sorey và để tạo điều kiện thuận lợi cho việc tháo và thay thế lớp lót.Cuối cùng, dây trên cùng được lắp vào lớp lót như trong hình.

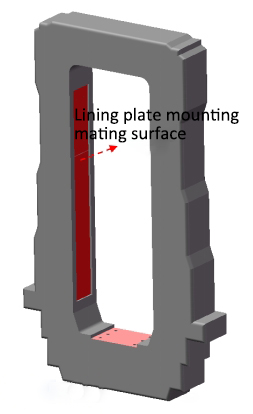

Bước 4: Định vị và lắp đặt lớp lót

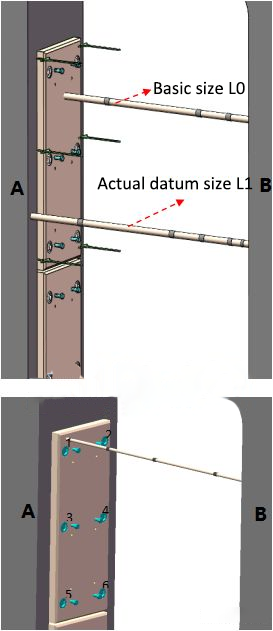

Tấm lót được gắn vào khung và hai tấm lót đối xứng trên khung A và B được định vị đồng thời.Quá trình này yêu cầu phép đo chính xác bằng thiết bị thiết lập khoảng cách laze để đảm bảo độ chính xác của việc lắp đặt lớp lót.

Bước 5: Tiêm vật liệu polyme carbon nano qua lỗ dây trên cùng

Khoảng cách giữa mép của tấm lót và khung trước tiên được bịt kín bằng vật liệu polyme carbon nano để ngăn vật liệu tràn ra ngoài trong quá trình phun và các lỗ thoát khí được bố trí ở những vị trí hợp lý.

Vật liệu đã trộn được bơm vào khe hở giữa lớp lót và khung thông qua dụng cụ phun cho đến khi vật liệu tràn ra khỏi các lỗ thông hơi.

Bước 6: Bảo dưỡng vật liệu, xác định kích thước và siết chặt các bu lông cố định lớp lót

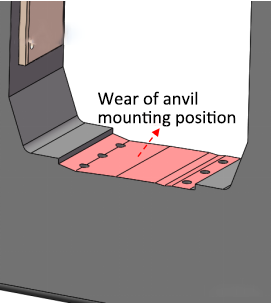

2. Quá trình sửa chữa hao mòn bề mặt giao phối đe và khung.

Bước đầu tiên: xử lý bề mặt

(1) dầu nướng bề mặt: việc sử dụng giá đỡ oxy axetylen để sửa chữa dầu bề mặt, làm sạch hơi ẩm.

(2) xử lý mài hoặc phun cát bề mặt.

(3) Làm sạch bề mặt.

Bước 2: Hàn dây trên cùng

Như trong hình, hàn dây trên cùng vào mép đe, số lượng không được nhỏ hơn 4 và thông số kỹ thuật của dây trên cùng lớn hơn M12.

Bước 3: Pha trộn và ứng dụng vật liệu Solay carbon nanopolymer

(1) Tính toán khối lượng vật liệu pha trộn cần thiết theo độ sâu mài mòn và diện tích mài mòn, sau đó pha trộn đúng theo tỷ lệ, pha trộn đồng đều mà không có sự khác biệt về màu sắc.

(2) Làm sạch bề mặt đe sắt bằng etanol khan và lau khô.

(3) Lau một lớp chất chống dính trên bề mặt đe và lau khô.

(4) Phủ đều vật liệu đã trộn lên bề mặt cần sửa chữa, bôi đều, kích thước độ dày lớn hơn kích thước độ sâu của vết mài mòn và làm cho vật liệu kết hợp hoàn toàn với bề mặt kim loại trong quá trình ứng dụng.

Bước 4: Lắp đặt và điều chỉnh đe

Điều chỉnh các bu lông bắt chặt dây trên cùng và đe, lắp đặt đe và đạt đến giá trị phạm vi dung sai vị trí yêu cầu.

Bước 5: Bảo dưỡng vật liệu

trên 20℃, giữ cho vật liệu đông cứng tự nhiên trong 12 giờ (hoặc gia nhiệt đến 60℃trong 2 giờ), sau đó tháo dây trên cùng và vặn chặt lại bu-lông cố định đe để hoàn tất việc sửa chữa.

Thời gian đăng bài: Jan-30-2023