1. 상부 및 하부 지지 롤, 작업 롤 라이너 및 랙 결합 표면 수리 프로세스.

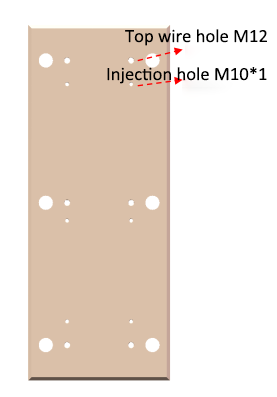

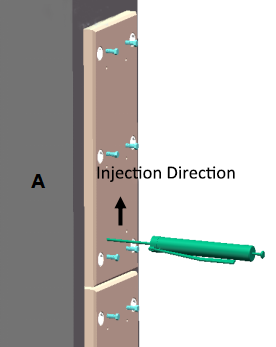

첫 번째 단계: 상단 와이어 구멍 및 주입구 가공

상부와이어홀과 주입구를 가공하는 뉴라이너플레이트에서 상부와이어홀의 규격은 M12, 주입구의 규격은 M10 X 1, 6~12개로 하되 장착볼트의 개수에 따라 및 고정 라이너 플레이트, 2개의 상단 와이어 홀 사이의 수평 및 수직 거리는 300mm를 유지하는 것이 적절하고, 주입구 간의 수평 및 수직 거리는 200mm 이내를 유지하는 것이 적절하며, 분포 범위는 그림과 같습니다.(비고: 상단 와이어 구멍 및 재료 주입 구멍은 라이너 플레이트 가공 과정에서 미리 가공할 수 있습니다.)

2단계: 표면 처리

(1) 표면 베이킹 오일: 산소 아세틸렌을 사용하여 랙의 표면을 기름으로 수리하고 수분을 깨끗이 굽습니다.

(2) 표면 연삭 또는 분사 처리.

(3) 표면 청소.

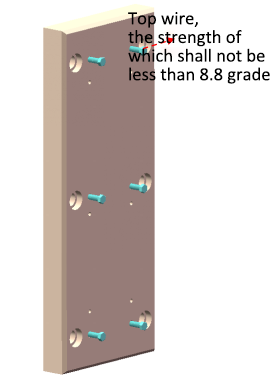

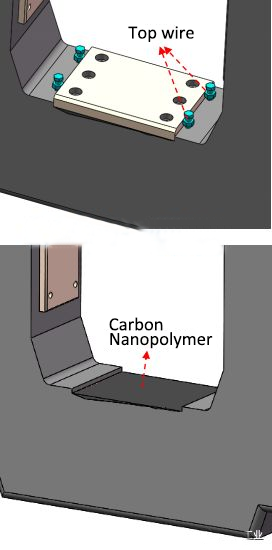

3단계: 이형제를 닦고 상단 와이어를 설치합니다.

라이너 표면, 라이너 체결볼트 및 상부 와이어 스레드 표면은 1차 무수 에탄올(농도 99.7%)로 세척하고 건조시킨다.그런 다음 SD7000 이형제 층을 표면에서 닦고 건조시킵니다.이는 라이너와 탑 와이어가 Sorey 탄소나노폴리머 소재에 의해 접착되는 것을 방지하고 라이너의 제거 및 교체를 용이하게 하기 위함입니다.마지막으로 상단 와이어는 그림과 같이 라이너에 설치됩니다.

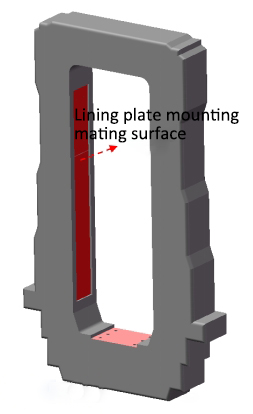

4단계: 라이너 배치 및 설치

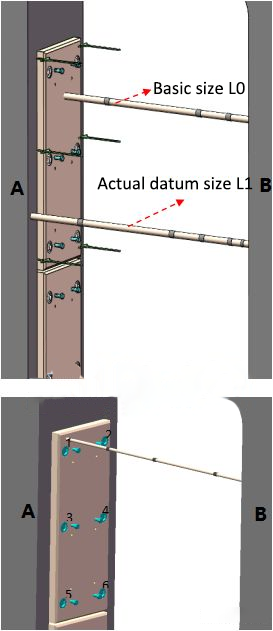

라이너는 프레임에 장착되고 프레임 A와 B에 있는 두 개의 대칭 라이너 플레이트가 동시에 배치됩니다.이 공정은 라이너 설치의 정확성을 보장하기 위해 레이저 거리 설정 장비로 정밀한 측정이 필요합니다.

5단계: 상부 와이어 홀을 통한 탄소나노폴리머 물질 주입

라이너의 가장자리와 프레임 사이의 틈은 탄소나노폴리머 소재로 1차 밀봉해 주입 과정에서 소재가 흘러내리는 것을 방지하고 적당한 위치에 통풍구를 마련했다.

혼합된 재료는 통기 구멍 밖으로 재료가 쏟아질 때까지 주입 도구를 통해 라이너와 프레임 사이의 틈에 주입됩니다.

6단계: 재료 경화, 크기 확인, 라이너 고정 볼트 조임

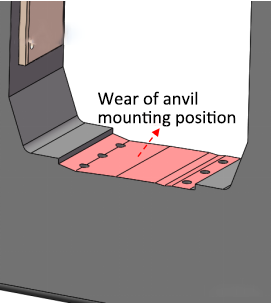

2. 앤빌과 프레임 결합면 마모 보수 공정.

첫 번째 단계: 표면 처리

(1) 표면 베이킹 오일: 산소 아세틸렌 랙을 사용하여 표면 오일을 수리하고 수분을 깨끗하게 구운다.

(2) 표면 연삭 또는 분사 처리.

(3) 표면 청소.

2단계: 상단 와이어 용접

그림과 같이 앤빌의 가장자리에 Top Wire를 용접하며 개수는 4개 이상이어야 하며 Top Wire의 규격은 M12 이상으로 한다.

3단계: 솔레이 탄소나노폴리머 소재 혼합 및 도포

(1) 마모 깊이와 마모 면적에 따라 필요한 혼합 재료의 양을 계산한 다음 비율에 따라 엄격하게 혼합하고 색상 차이 없이 균일하게 혼합합니다.

(2) 앤빌 철의 표면을 무수 에탄올로 세척하고 건조시킨다.

(3) 앤빌 표면의 이형제 층을 닦고 건조시킵니다.

(4) 혼합된 재료를 수리할 표면에 균일하게 도포하고, 균일하게 도포하고, 두께 크기가 마모의 깊이 크기보다 크며, 도포 과정에서 재료가 금속 표면과 완전히 결합되도록 합니다.

4단계: 앤빌 설치 및 조정

상부 와이어와 앤빌 고정 볼트를 조정하고 앤빌을 설치하고 필요한 위치 공차 범위 값에 도달합니다.

5단계: 재료 경화

20 이상℃, 재료를 12시간 동안 자연 경화 상태로 유지(또는 60℃로 가열)℃2시간) 상부와이어를 제거하고 앤빌고정볼트를 다시 조여 수리를 완료한다.

게시 시간: 2023년 1월 30일