1. Øvre og nedre støtteruller, arbeidsrulleforinger og reparasjonsprosess for rack-overflate.

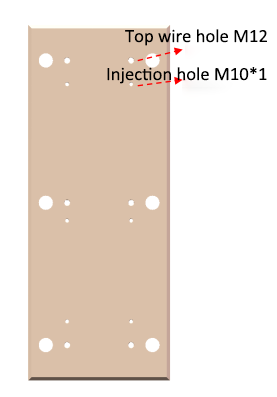

Det første trinnet: behandling av det øverste trådhullet og injeksjonshullet

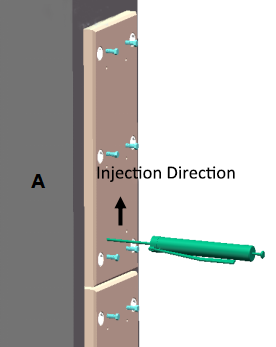

I den nye foringsplaten som behandler topptrådhull og injeksjonshull, er spesifikasjonen for topptrådhullene M12, spesifikasjonen for injeksjonshullene er M10 X 1, antall 6-12, men også i henhold til antall installerte bolter og festet foringsplate, den horisontale og vertikale avstanden mellom de to øverste trådhullene for å holde på 300 mm passende, den horisontale og vertikale avstanden mellom injeksjonshullene for å holde innenfor 200 mm passende, fordelingsområdet Som vist i figuren.(Bemerkning: de øverste trådhullene og materialinjeksjonshullene kan behandles på forhånd under prosessen med foringsplatebehandling)

Trinn 2: Overflatebehandling

(1) overflate baking olje: bruk av oksygen acetylen for å reparere overflaten av stativet for å være olje, fuktighet bakt rent.

(2) overflatesliping eller sandblåsing.

(3) overflaterengjøring.

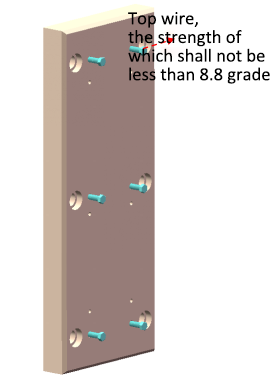

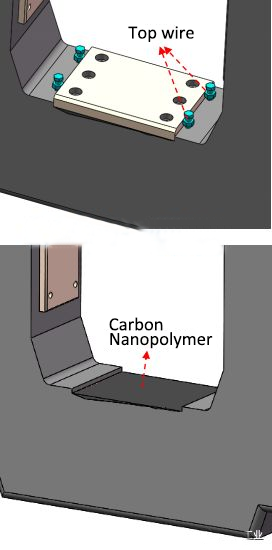

Trinn 3: Tørk av slippmiddelet og installer toppledningen

Foringsoverflaten, foringens festebolter og topptrådgjengeoverflaten rengjøres først med vannfri etanol (konsentrasjon 99,7%) og tørkes.Deretter tørkes et lag med SD7000 slippmiddel på overflaten og får tørke.Hensikten med dette er å forhindre at foringen og topptråden bindes sammen av Sorey karbon nanopolymermaterialet og for å lette fjerning og utskifting av foringen.Til slutt monteres toppledningen på foringen som vist på figuren.

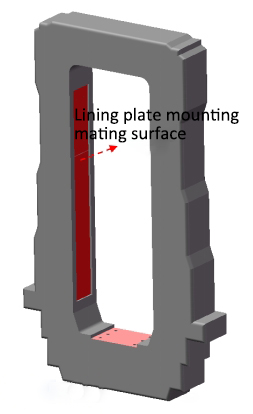

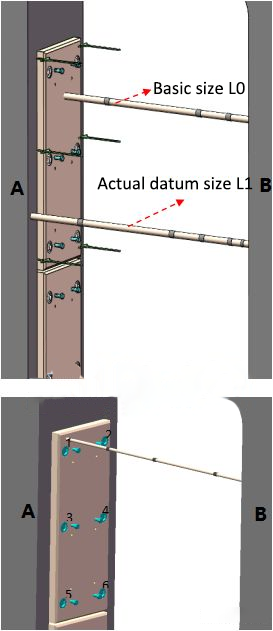

Trinn 4: Plasser og installer foringen

Foringen monteres på rammen og de to symmetriske foringsplatene på ramme A og B plasseres samtidig.Denne prosessen krever nøyaktig måling med laseravstandsinnstillingsinstrument for å sikre nøyaktigheten av foringsinstallasjonen.

Trinn 5: Injeksjon av karbon nanopolymermateriale gjennom det øverste ledningshullet

Spalten mellom kanten av foringen og rammen er først forseglet med karbon nanopolymermateriale for å forhindre materialsøl under injeksjonsprosessen, og ventilasjonshull er reservert på rimelige steder.

Det blandede materialet injiseres inn i gapet mellom foringen og rammen gjennom injeksjonsverktøyet til materialet renner ut av ventilasjonshullene.

Trinn 6: Herd materialet, kontroller størrelsen og stram til festeboltene

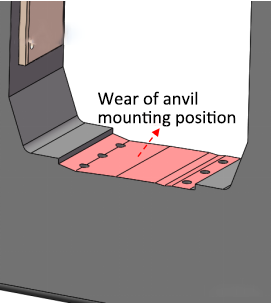

2. Reparasjonsprosess for reparasjon av ambolt og ramme med overflateslitasje.

Det første trinnet: overflatebehandling

(1) overflate baking olje: bruk av oksygen acetylen rack skal repareres overflate olje, fuktighet bakt rent.

(2) overflatesliping eller sandblåsing.

(3) Overflaterensing.

Trinn 2: Sveising av topptråd

Som vist på figuren, sveis topptråden på kanten av ambolten, tallet skal ikke være mindre enn 4, og spesifikasjonen til topptråden er større enn M12.

Trinn 3: Bland og påfør Solay karbon nanopolymermateriale

(1) Beregn volumet av blandet materiale som kreves i henhold til slitedybden og sliteområdet, og bland deretter strengt i henhold til andelen, bland jevnt uten fargeforskjell.

(2) Rengjør overflaten av amboltjernet med vannfri etanol og tørk det.

(3) Tørk av et lag med slippmiddel på overflaten av ambolten og tørk den.

(4) Påfør det blandede materialet jevnt på overflaten som skal repareres, påfør jevnt, tykkelsen er større enn dybdestørrelsen på slitasjen, og gjør materialet fullstendig kombinert med metalloverflaten under påføringsprosessen.

Trinn 4: Installer og juster ambolten

Juster toppwiren og amboltens festebolter, installer ambolten og nå den nødvendige posisjonstoleranseverdien.

Trinn 5: Materialherding

Over 20℃, la materialet herde naturlig i 12 timer (eller varm opp til 60℃i 2 timer), fjern deretter toppledningen og stram amboltfestebolten igjen for å fullføre reparasjonen.

Innleggstid: 30-jan-2023