1. Горњи и доњи потпорни ролни, облоге радних ролни и процес поправке површине спојених носача.

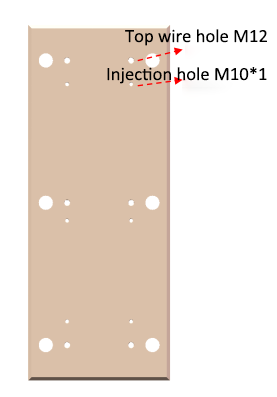

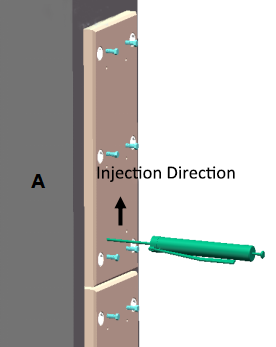

Први корак: обрада горње рупе жице и рупе за убризгавање

У новој линијској плочи која обрађује рупе за горње жице и рупе за убризгавање, спецификација рупа за горњу жицу је М12, спецификација рупа за убризгавање је М10 Кс 1, број 6-12, али и према броју инсталираних вијака и причвршћену подлошку плочу, хоризонтално и вертикално растојање између две горње рупе за жице које треба одржавати на 300 мм одговарајуће, хоризонтално и вертикално растојање између рупа за убризгавање које треба одржавати унутар 200 мм одговарајуће, опсег дистрибуције Као што је приказано на слици.(Напомена: горње рупе жице и рупе за убризгавање материјала могу се обрадити унапред током процеса обраде облоге)

Корак 2: Површинска обрада

(1) површинско уље за печење: употреба ацетилена кисеоника за поправку површине сталка да буде уље, влага печено чисто.

(2) површинско брушење или третман пескарењем.

(3) чишћење површине.

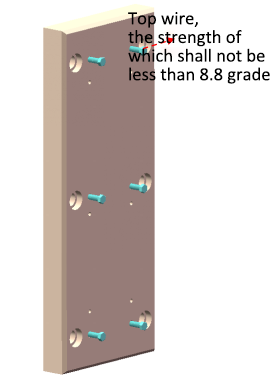

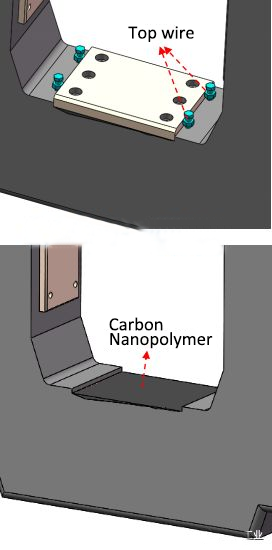

Корак 3: Обришите средство за ослобађање и инсталирајте горњу жицу

Површина кошуљице, вијци за причвршћивање кошуљице и површина горњег навоја жице се прво очисте анхидрованим етанолом (концентрација 99,7%) и осуше.Затим се слој средства за одвајање СД7000 обрише на површину и остави да се осуши.Сврха овога је да спречи спајање кошуљице и горње жице помоћу Сореи угљеничног нанополимерног материјала и да олакша уклањање и замену кошуљице.На крају, горња жица се поставља на облогу као што је приказано на слици.

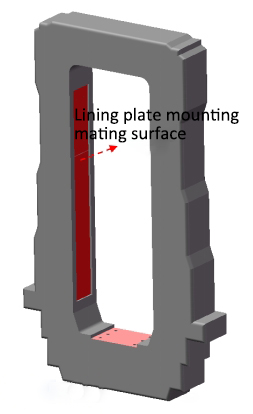

Корак 4: Поставите и инсталирајте облогу

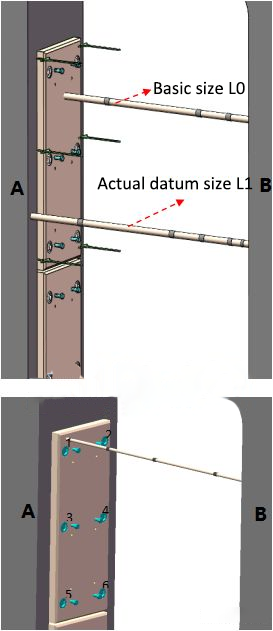

Облога је монтирана на рам и две симетричне облоге на оквиру А и Б се постављају истовремено.Овај процес захтева прецизно мерење помоћу ласерског инструмента за подешавање удаљености да би се осигурала тачност постављања кошуљице.

Корак 5: Убризгавање угљеничног нанополимерног материјала кроз горњи отвор жице

Размак између ивице кошуљице и оквира је прво запечаћен угљеничним нанополимерним материјалом како би се спречило просипање материјала током процеса убризгавања, а отвори за вентилацију су резервисани на разумним локацијама.

Помешани материјал се убризгава у отвор између облоге и оквира кроз алат за убризгавање све док се материјал не излије из отвора за вентилацију.

Корак 6: Осушите материјал, проверите величину и затегните вијке за причвршћивање кошуљице

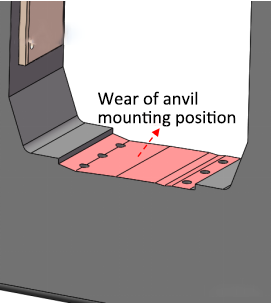

2. Процес поправке хабања површине наковањ и оквира.

Први корак: површинска обрада

(1) површинско уље за печење: употреба кисеоника ацетилена сталак за поправку површинског уља, влага печена чиста.

(2) површинско брушење или третман пескарењем.

(3) Површинско чишћење.

Корак 2: Заваривање горње жице

Као што је приказано на слици, заварите горњу жицу на ивицу наковња, број не би требало да буде мањи од 4, а спецификација горње жице је већа од М12.

Корак 3: Помешајте и примените Солаи угљенични нанополимерни материјал

(1) Израчунајте потребну запремину измешаног материјала према дубини хабања и површини хабања, а затим мешајте стриктно у складу са пропорцијом, равномерно мешајући без разлике у боји.

(2) Очистите површину гвожђа наковња анхидрованим етанолом и осушите је.

(3) Обришите слој средства за ослобађање на површини наковња и осушите га.

(4) Нанесите мешани материјал равномерно на површину која се поправља, нанесите равномерно, величина дебљине је већа од дубине хабања и учините да се материјал у потпуности комбинује са металном површином током процеса наношења.

Корак 4: Инсталирајте и подесите наковањ

Подесите горњу жицу и завртње за причвршћивање наковња, инсталирајте наковањ и достигните потребну вредност опсега толеранције положаја.

Корак 5: Очвршћавање материјала

Изнад 20℃, држите материјал да се природно осуши 12 сати (или загрејте на 60℃2 сата), затим уклоните горњу жицу и поново затегните вијак за причвршћивање наковња да бисте довршили поправку.

Време поста: 30.01.2023