1. 上下のサポートロール、ワークロールライナー、ラック合わせ面の補修工程。

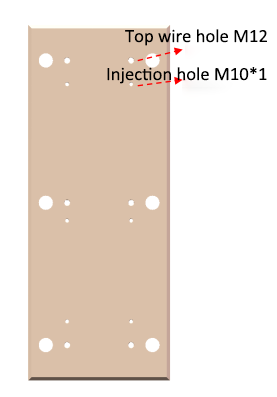

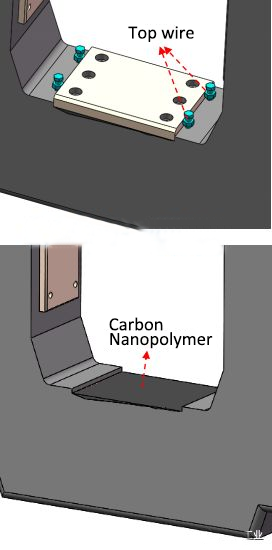

第一段階:上部ワイヤー穴と注入穴の加工

新しいライナープレート加工のトップワイヤー穴と注入穴では、トップワイヤー穴の仕様はM12、注入穴の仕様はM10 X 1、数は6〜12ですが、取り付けられているボルトの数にも応じますライナープレートと固定されたライナープレート、上部の 2 つのワイヤ穴間の水平および垂直距離は 300 mm に適切に維持され、噴射孔間の水平および垂直距離は 200 mm 以内に維持され、分布範囲は図に示すとおりです。(注:上部のワイヤー穴、材料注入穴はライナープレート加工工程で事前に加工可能です)

ステップ2: 表面処理

(1)表面ベーキングオイル:酸素アセチレンを使用してラックの表面を油で修復し、湿気できれいに焼き上げます。

(2) 表面研磨またはサンドブラスト処理。

(3) 表面の洗浄。

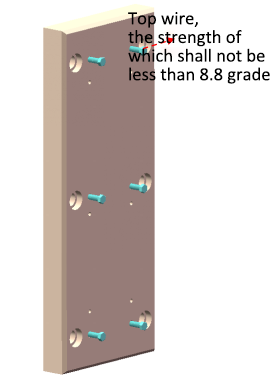

ステップ 3: 離型剤を拭き取り、上部ワイヤーを取り付けます

まずライナー表面、ライナー締結ボルト、トップワイヤーネジ面を無水エタノール(濃度99.7%)で洗浄し、乾燥させます。次に、SD7000 剥離剤の層を表面で拭き取り、乾燥させます。この目的は、ライナーとトップワイヤーが Sorey カーボンナノポリマー素材によって接着されるのを防ぎ、ライナーの取り外しと交換を容易にすることです。最後に、図に示すように上部ワイヤーをライナーに取り付けます。

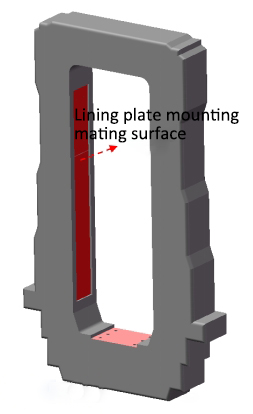

ステップ 4: ライナーの位置を決めて取り付ける

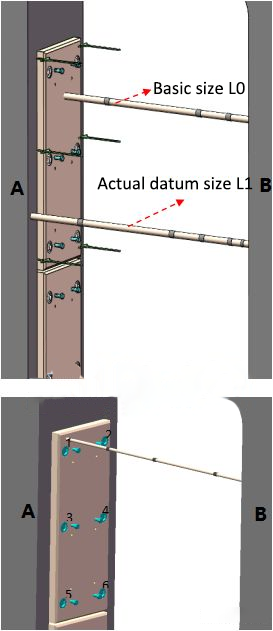

ライナーはフレームに取り付けられ、フレーム A と B の 2 つの対称ライナー プレートが同時に位置決めされます。このプロセスでは、ライナーの取り付けの精度を確保するために、レーザー距離設定機器を使用した正確な測定が必要です。

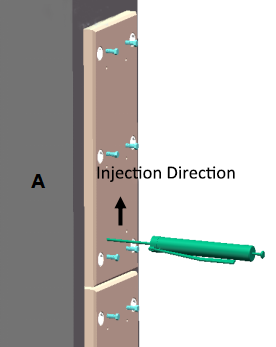

ステップ 5: 上部のワイヤー穴からカーボン ナノポリマー材料を注入

ライナーの端とフレームの間の隙間は、射出プロセス中の材料の流出を防ぐために、まずカーボン ナノポリマー材料でシールされ、適切な位置に空気抜き穴が確保されます。

ブレンドされた材料は、材料が通気孔からこぼれ出るまで、射出ツールを介してライナーとフレームの間の隙間に注入されます。

ステップ 6: 材料を硬化し、サイズを確認し、ライナー固定ボルトを締めます。

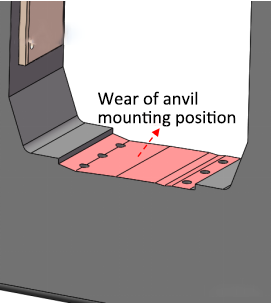

2. アンビルとフレームの合わせ面の摩耗修復プロセス。

第一段階:表面処理

(1) 表面焼き付け油: 酸素アセチレンラックを使用して表面油を修復し、湿気できれいに焼き付けます。

(2) 表面研磨またはサンドブラスト処理。

(3) 表面の洗浄。

ステップ 2: 上部ワイヤーの溶接

図に示すように、アンビルの端にトップ ワイヤを溶接します。その数は 4 つ以上であり、トップ ワイヤの仕様は M12 より大きい必要があります。

ステップ 3: Solay カーボン ナノポリマー材料をブレンドして塗布する

(1) 摩耗の深さと摩耗面積に応じて必要な配合量を計算し、その割合に従って厳密に配合し、色差なく均一に配合します。

(2) アンビルアイロンの表面を無水エタノールで洗浄し、乾燥させます。

(3) アンビル表面の離型剤の層を拭き取り、乾燥させます。

(4) ブレンドした材料を修復する表面に均一に塗布し、均一に塗布し、厚さのサイズが摩耗の深さのサイズよりも大きく、塗布プロセス中に材料が金属表面と完全に結合するようにします。

ステップ 4: アンビルの取り付けと調整

トップワイヤーとアンビル固定ボルトを調整し、アンビルを取り付け、必要な位置公差範囲値に達します。

ステップ 5: 材料の硬化

20歳以上℃、材料を 12 時間自然硬化させ続けます (または 60 ℃に加熱します)。℃2時間)、トップワイヤーを外し、再度アンビル固定ボルトを締めて修理完了です。

投稿時刻: 2023 年 1 月 30 日