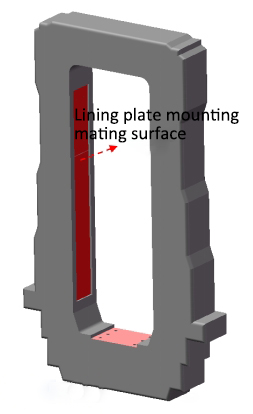

1. ม้วนรองรับบนและล่าง ซับในม้วนงาน และกระบวนการซ่อมแซมพื้นผิวการผสมพันธุ์ชั้นวาง

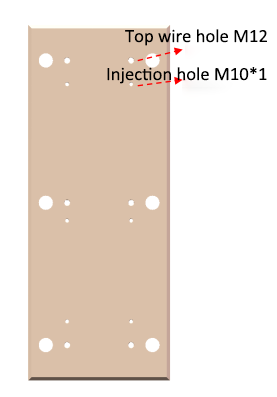

ขั้นตอนแรก: การประมวลผลรูลวดด้านบนและรูฉีด

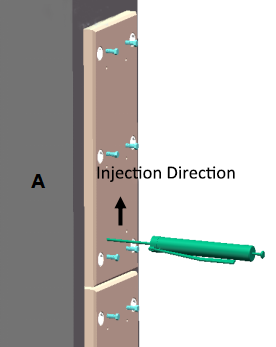

ในการประมวลผลแผ่นซับใหม่รูลวดด้านบนและรูฉีด ข้อกำหนดของรูลวดด้านบนคือ M12 ข้อกำหนดของรูฉีดคือ M10 X 1 จำนวน 6-12 แต่ยังตามจำนวนสลักเกลียวที่ติดตั้ง และยึดแผ่นซับ, ระยะห่างแนวนอนและแนวตั้งระหว่างรูลวดด้านบนทั้งสองเพื่อรักษาที่เหมาะสม 300 มม., ระยะห่างแนวนอนและแนวตั้งระหว่างรูฉีดเพื่อรักษาที่เหมาะสม 200 มม., ช่วงการกระจายดังแสดงในรูป(หมายเหตุ: รูลวดด้านบนและรูฉีดวัสดุสามารถดำเนินการล่วงหน้าได้ในระหว่างกระบวนการแปรรูปแผ่นไลเนอร์)

ขั้นตอนที่ 2: การรักษาพื้นผิว

(1) น้ำมันอบพื้นผิว: การใช้ออกซิเจนอะเซทิลีนเพื่อซ่อมแซมพื้นผิวของชั้นวางให้เป็นน้ำมัน, อบความชื้นให้สะอาด

(2) การขัดผิวหรือการพ่นทราย

(3) การทำความสะอาดพื้นผิว

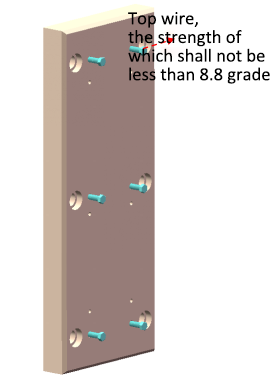

ขั้นตอนที่ 3: เช็ดตัวนำออกและติดตั้งสายด้านบน

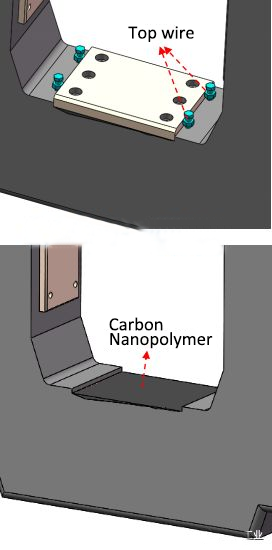

พื้นผิว liner สลักเกลียวยึด liner และพื้นผิวเกลียวด้านบนทำความสะอาดด้วยเอทานอลปราศจากน้ำ (ความเข้มข้น 99.7%) ก่อนและทำให้แห้งจากนั้นชั้นของสารปลดปล่อย SD7000 จะถูกเช็ดบนพื้นผิวและปล่อยให้แห้งจุดประสงค์ของการดำเนินการนี้คือเพื่อป้องกันไม่ให้วัสดุซับในและลวดด้านบนถูกผูกมัดด้วยวัสดุนาโนโพลิเมอร์คาร์บอน Sorey และเพื่ออำนวยความสะดวกในการถอดและเปลี่ยนซับในสุดท้าย ลวดด้านบนถูกติดตั้งเข้ากับ liner ดังแสดงในรูป

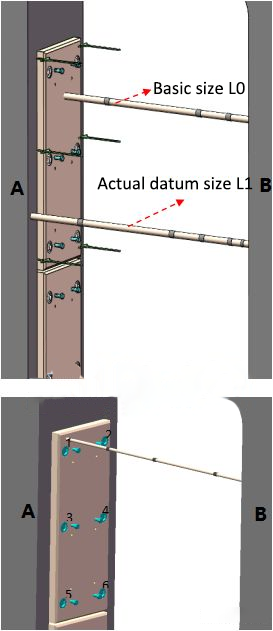

ขั้นตอนที่ 4: วางตำแหน่งและติดตั้งซับ

แผ่นซับถูกติดตั้งเข้ากับเฟรมและแผ่นซับแบบสมมาตรสองแผ่นบนเฟรม A และ B จะถูกจัดตำแหน่งพร้อมกันกระบวนการนี้ต้องการการวัดที่แม่นยำด้วยเครื่องมือตั้งค่าระยะด้วยเลเซอร์ เพื่อให้มั่นใจถึงความแม่นยำของการติดตั้งซับใน

ขั้นตอนที่ 5: ฉีดวัสดุคาร์บอนนาโนโพลิเมอร์ผ่านรูลวดด้านบน

ช่องว่างระหว่างขอบของซับในและเฟรมจะถูกปิดผนึกด้วยวัสดุคาร์บอนนาโนโพลิเมอร์ก่อน เพื่อป้องกันการรั่วไหลของวัสดุในระหว่างกระบวนการฉีด และรูระบายอากาศจะถูกสงวนไว้ในตำแหน่งที่เหมาะสม

วัสดุที่ผสมแล้วจะถูกฉีดเข้าไปในช่องว่างระหว่างซับในและเฟรมผ่านเครื่องมือฉีดจนกระทั่งวัสดุไหลออกจากรูระบายอากาศ

ขั้นตอนที่ 6: รักษาวัสดุ ตรวจสอบขนาด และขันสลักเกลียวยึดซับในให้แน่น

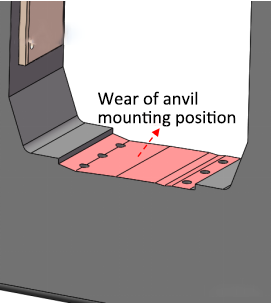

2. กระบวนการซ่อมแซมการสึกหรอของพื้นผิวทั่งและโครงผสมพันธุ์

ขั้นตอนแรก: การรักษาพื้นผิว

(1) น้ำมันอบพื้นผิว: การใช้ชั้นวางออกซิเจนอะเซทิลีนเพื่อซ่อมแซมน้ำมันพื้นผิว, อบความชื้นให้สะอาด

(2) การขัดผิวหรือการพ่นทราย

(3) การทำความสะอาดพื้นผิว

ขั้นตอนที่ 2: เชื่อมลวดด้านบน

ดังที่แสดงในรูป เชื่อมลวดด้านบนที่ขอบของทั่ง จำนวนไม่ควรน้อยกว่า 4 และข้อกำหนดของลวดด้านบนนั้นใหญ่กว่า M12

ขั้นตอนที่ 3: ผสมและใช้วัสดุ Solay carbon nanopolymer

(1) คำนวณปริมาตรของวัสดุผสมที่ต้องการตามความลึกของการสึกหรอและพื้นที่การสึกหรอ จากนั้นผสมอย่างเคร่งครัดตามสัดส่วน ผสมอย่างสม่ำเสมอโดยไม่มีความแตกต่างของสี

(2) ทำความสะอาดพื้นผิวของทั่งเหล็กด้วยเอธานอลปราศจากน้ำและเช็ดให้แห้ง

(3) เช็ดชั้นของสารปลดปล่อยบนพื้นผิวของทั่งและทำให้แห้ง

(4) ใช้วัสดุผสมเท่า ๆ กันกับพื้นผิวที่จะซ่อมแซม, ทาเท่า ๆ กัน, ขนาดความหนาใหญ่กว่าขนาดความลึกของการสึกหรอ, และทำให้วัสดุรวมกับพื้นผิวโลหะอย่างสมบูรณ์ในระหว่างขั้นตอนการสมัคร.

ขั้นตอนที่ 4: ติดตั้งและปรับทั่ง

ปรับลวดด้านบนและสลักเกลียวยึดทั่ง ติดตั้งทั่ง และถึงค่าช่วงความเผื่อตำแหน่งที่ต้องการ

ขั้นตอนที่ 5: การบ่มวัสดุ

สูงกว่า 20℃ให้วัสดุบ่มตามธรรมชาติเป็นเวลา 12 ชั่วโมง (หรือให้ความร้อนถึง 60℃เป็นเวลา 2 ชั่วโมง) จากนั้นถอดสายด้านบนออกแล้วขันสลักเกลียวยึดทั่งให้แน่นอีกครั้งเพื่อทำการซ่อมแซมให้เสร็จ

เวลาโพสต์: ม.ค.-30-2566