1. Ylä- ja alatukitelat, työtelan vuoraukset ja telineen vastapinnan korjausprosessi.

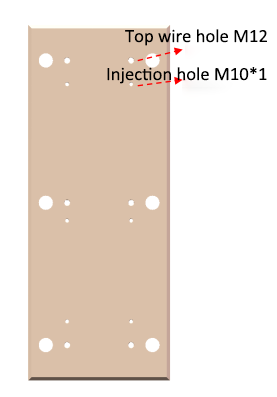

Ensimmäinen vaihe: ylälangan reiän ja ruiskutusreiän käsittely

Uudessa vuorauslevyssä, joka käsittelee ylälangan reikiä ja ruiskutusreikiä, ylälangan reikien erittely on M12, ruiskutusreikien erittely on M10 X 1, lukumäärä 6-12, mutta myös asennettujen pulttien määrän mukaan ja kiinnitetty vuorauslevy, kahden ylälangan reiän välinen vaaka- ja pystyetäisyys 300 mm sopivana, ruiskutusreikien välinen vaaka- ja pystyetäisyys 200 mm:n sisällä sopiva, jakoalue Kuvan osoittamalla tavalla.(Huomautus: ylälangan reiät ja materiaalin ruiskutusreiät voidaan käsitellä etukäteen vuorauslevyn käsittelyn aikana)

Vaihe 2: Pintakäsittely

(1) pinta leivinöljy: happiasetyleenin käyttö korjata pinta teline on öljy, kosteus paistettu puhtaana.

(2) pintahionta tai hiekkapuhalluskäsittely.

(3) pinnan puhdistus.

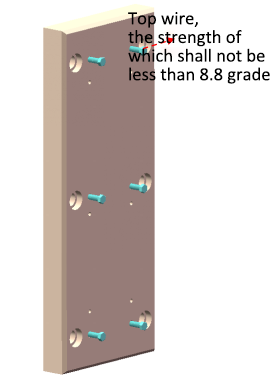

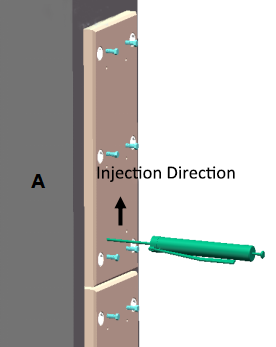

Vaihe 3: Pyyhi irrotusaine ja asenna ylälanka

Vaipan pinta, vuorauksen kiinnityspultit ja ylälangan kierrepinta puhdistetaan ensin vedettömällä etanolilla (pitoisuus 99,7 %) ja kuivataan.Sitten pinnalle pyyhitään kerros SD7000-irrotusainetta ja annetaan kuivua.Tämän tarkoituksena on estää vuorauksen ja ylälangan kiinnittyminen Soreyn hiilinanopolymeerimateriaaliin ja helpottaa vuorauksen poistamista ja vaihtamista.Lopuksi ylälanka asennetaan vuoraukseen kuvan osoittamalla tavalla.

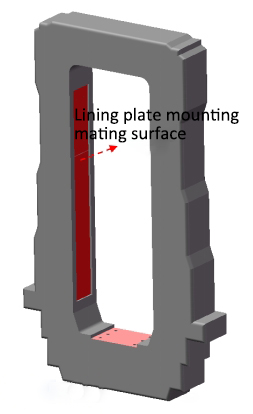

Vaihe 4: Aseta ja asenna vuoraus

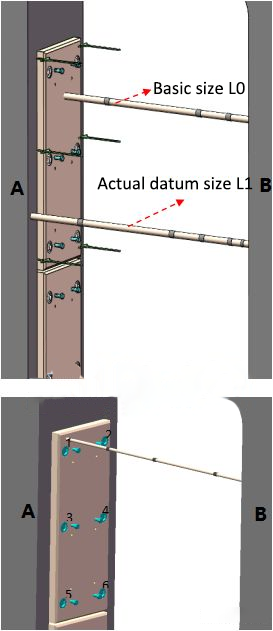

Vuoraus kiinnitetään runkoon ja rungon A ja B kaksi symmetristä vuorauslevyä asettuvat samanaikaisesti.Tämä prosessi vaatii tarkan mittauksen laseretäisyyden asetuslaitteella vuorauksen asennuksen tarkkuuden varmistamiseksi.

Vaihe 5: Hiilinanopolymeerimateriaalin ruiskuttaminen ylälangan reiän läpi

Vuorauksen reunan ja rungon välinen rako tiivistetään ensin hiilinanopolymeerimateriaalilla materiaalin roiskumisen estämiseksi ruiskutusprosessin aikana, ja ilmanpoistoreiät varataan kohtuullisiin paikkoihin.

Sekoitettu materiaali ruiskutetaan vuorauksen ja rungon väliseen rakoon ruiskutustyökalun kautta, kunnes materiaalia valuu ulos tuuletusaukoista.

Vaihe 6: Koveta materiaali, tarkista koko ja kiristä vuorauksen kiinnityspultit

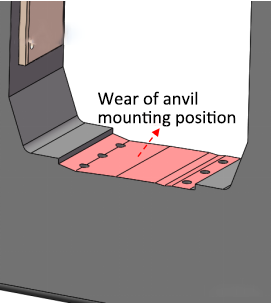

2. Alasimen ja rungon vastinpinnan kulumisen korjausprosessi.

Ensimmäinen vaihe: pintakäsittely

(1) pinta leivinöljy: käyttö happiasetyleeni teline on korjattava pinta öljy, kosteus paistetaan puhtaana.

(2) pintahionta tai hiekkapuhalluskäsittely.

(3) Pinnan puhdistus.

Vaihe 2: Hitsaa ylälanka

Kuten kuvasta näkyy, hitsaa ylälanka alasimen reunaan, numero ei saa olla pienempi kuin 4 ja ylälangan määritys on suurempi kuin M12.

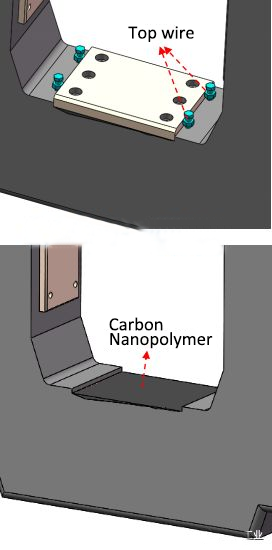

Vaihe 3: Sekoita ja levitä Solay-hiilinanopolymeerimateriaalia

(1) Laske tarvittavan sekoitettujen materiaalien määrä kulumissyvyyden ja -alueen mukaan ja sekoita sitten tiukasti suhteiden mukaan sekoittaen tasaisesti ilman värieroa.

(2) Puhdista alasin raudan pinta vedettömällä etanolilla ja kuivaa se.

(3) Pyyhi kerros irrotusainetta alasimen pinnalle ja kuivaa se.

(4) Levitä sekoitettu materiaali tasaisesti korjattavalle pinnalle, levitä tasaisesti, paksuuskoko on suurempi kuin kulumisen syvyyskoko ja yhdistä materiaali kokonaan metallipinnan kanssa levitysprosessin aikana.

Vaihe 4: Asenna ja säädä alasin

Säädä ylävaijerin ja alasin kiinnityspultit, asenna alasin ja saavuta vaadittu asentotoleranssialue.

Vaihe 5: Materiaalin kovetus

Yli 20℃, pidä materiaali kovettumassa luonnollisesti 12 tuntia (tai kuumenna 60 °C:seen℃2 tunnin ajan), irrota sitten ylävaijeri ja kiristä alasin kiinnityspultti uudelleen korjauksen viimeistelemiseksi.

Postitusaika: 30.1.2023