Was ist Strangguss?

Stranggießen ist das Zwischenglied zwischen Stahlerzeugung und -walzen, ein unverzichtbarer Bestandteil des metallurgischen Prozesses und ein wichtiger Teil des Stahlwerks.

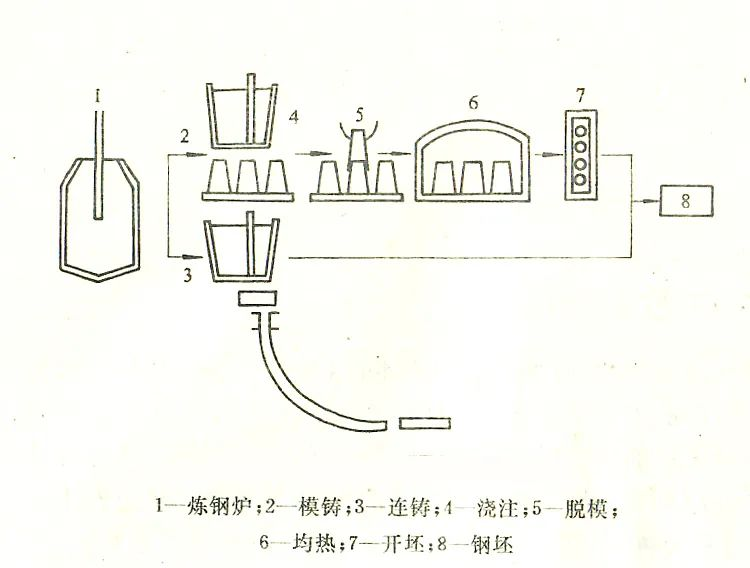

Bei der Herstellung verschiedener Arten von Stahlprodukten in Stahlwerken gibt es zwei Methoden zur Stahlverfestigung und -umformung: das traditionelle Druckgussverfahren und das Stranggussverfahren.

Druckguss:ein Ofenstahl, der intermittierend in mehrere Barren gegossen wird, um nach dem Abkühlen der Form zu einem Gussbarren erstarrt zu werden.Da jeder Gussvorgang zum Formen, Abkühlen und anschließenden Entformen einen großen Bereich abdeckt, ist die Produktionseffizienz relativ lang gering.

Druckguss wird schon seit langem hergestellt, die Produktionsquote sinkt von Jahr zu Jahr.Derzeit kann Strangguss den Druckguss jedoch nicht vollständig ersetzen. Beispielsweise können große Guss- und Schmiedeteile von Kernkraftwerken, Turbinenrotoren für Wasserkraft, 10.000 Tonnen Schiffsspindeln und andere Spezialstähle mit großer Dicke nur durch Druckguss hergestellt werden.

Fortlaufendes Casting:Der Stahl fließt kontinuierlich in die Zwischenpfanne und wird nach dem Mischen und Umleiten durch die Zwischenpfanne zum Abkühlen und Erstarren in den Kristallisator eingespritzt, wodurch ein unendlich langer Gussbarren entsteht, der nach dem Schneiden direkt für die Walzproduktion verwendet werden kann.

Vorteile und Eigenschaften des Stranggusses.

Vereinfacht den Produktionsprozess und eliminiert die Prozesse des Formgießens, Formenentfernens, Formenrektifizierens, Blockhomogenisierens und Knüppelöffnens, wodurch 40 % der Infrastrukturinvestitionen, 30 % der Stellfläche, 40 % der Betriebskosten und 15 % des Feuerfestmaterialverbrauchs eingespart werden.

Verbesserte Metallausbeute, wodurch der Verlust von Knüppeln durch Schneiden von Kopf und Schwanz deutlich reduziert wird, was die Metallausbeute um etwa 9 % steigern kann.

Reduziert den Energieverbrauch im Produktionsprozess, da der Verbrauch an Verbrennungsenergie im Knüppelöffnungsofen entfällt, wodurch der Energieverbrauch um 1/4 bis 1/2 gesenkt werden kann.

Verbessert den Mechanisierungs- und Automatisierungsgrad des Produktionsprozesses.

Einführung in den Stranggussprozess

Der Prozessablauf der Stranggussproduktion ist wie folgt

Pfanne → Zwischenpfanne → Kristallisator → Sekundärkühlung → Knüppelrichten → Schneiden → Rollenbahn → Knüppeltransferwagen (Stahlschieber) → Knüppelgießen

Kernlink.

Zwischenpfanne (Pufferung, Verteilung)

Kristallisator (Erstarrungsformung)

Zweite Kühlung (Kühlung, Führungsspannung)

Zieh- und Richtmaschine (Knüppelziehen, Richten)

Zeitpunkt der Veröffentlichung: 06.01.2023