Sürekli Döküm Nedir?

Sürekli döküm, metalürjik sürecin vazgeçilmez bir parçası ve çelik fabrikasının önemli bir parçası olan çelik üretimi ile haddeleme arasındaki ara bağlantıdır.

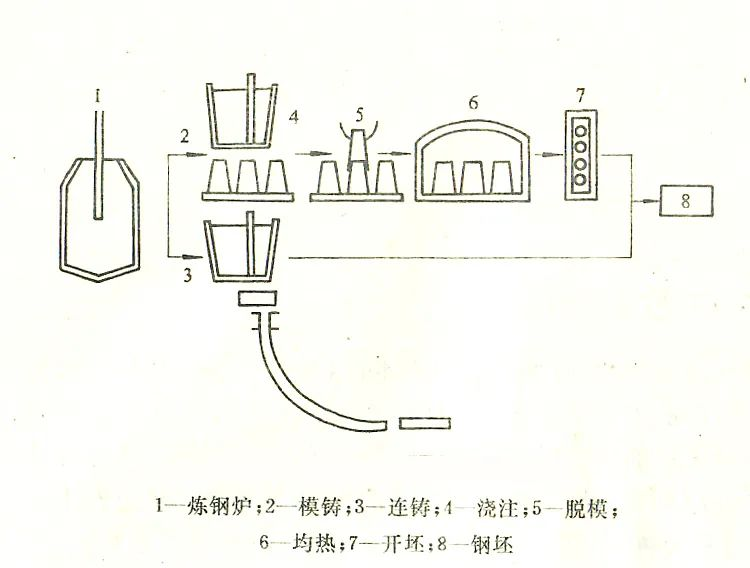

Çelik fabrikalarında çeşitli çelik ürünleri üretme sürecinde, çeliğin katılaştırılması ve şekillendirilmesi için iki yöntem vardır: geleneksel basınçlı döküm yöntemi ve sürekli döküm yöntemi.

basınçlı döküm:döküm kütük elde etmek için kalıbın soğutulmasından sonra katılaştırılmak üzere aralıklı olarak birden fazla külçeye dökülen bir fırın çeliği.Kalıp dökümü yapmak için her döküm, soğutma ve ardından kalıptan çıkarma, geniş bir alanı kapsadığı için, nispeten uzun üretim verimliliği düşüktür.

Pres döküm uzun süredir üretilmekte olup, üretim oranı yıldan yıla azalmaktadır.Ancak şu anda, sürekli döküm tamamen kalıp dökümün yerini alamaz, örneğin, nükleer güç ünitelerinin büyük döküm ve dövme parçaları, hidroelektrik için türbin rotorları, 10.000 ton gemi mili ve diğer büyük kalınlıktaki özel çelikler yalnızca kalıp dökümü kullanabilir.

Sürekli döküm:Çelik sürekli olarak ara potaya akar ve soğuması ve katılaşması için ara pota tarafından karıştırılıp yönlendirildikten sonra kristalleştiriciye enjekte edilir, bu da kesme işleminden sonra haddeleme üretimi için doğrudan kullanılabilen sonsuz uzunlukta bir döküm kütükle sonuçlanır.

Sürekli dökümün avantajları ve özellikleri.

Kalıp döküm, kalıp sökme, kalıp düzeltme, külçe homojenleştirme ve biyet açma işlemlerini ortadan kaldırarak üretim sürecini basitleştirir, altyapı yatırımında %40, taban alanında %30, işletme maliyetlerinde %40 ve refrakter tüketiminde %15 tasarruf sağlar.

İyileştirilmiş metal verimi, baş ve kuyruğu keserek kütük kaybını önemli ölçüde azaltır, bu da metal verimini yaklaşık %9 oranında artırabilir.

Üretim sürecinde enerji tüketimini azaltır, kütük açma fırınındaki yanma gücü tüketimini ortadan kaldırır, bu da enerji tüketimini 1/4 ila 1/2 oranında azaltabilir.

Üretim sürecinin mekanizasyon ve otomasyon seviyesini iyileştirir.

Sürekli döküm işlemi tanıtımı

Sürekli döküm üretiminin süreç akışı aşağıdaki gibidir

Pota → ara pota → kristalleştirici → ikincil soğutma → kütük doğrultma → kesme → makaralı konveyör → kütük transfer arabası (çelik itici) → kütük dökümü

Çekirdek bağlantı.

Ara kepçe (tamponlama, dağıtım)

Kristalleştirici (katılaşma oluşturan)

İkinci soğutma (soğutma, kılavuz sıkıştırma)

Çekme ve düzeltme makinesi (kütük çekme, doğrultma)

Gönderim zamanı: Ocak-06-2023