എന്താണ് തുടർച്ചയായ കാസ്റ്റിംഗ്

ഉരുക്ക് നിർമ്മാണവും ഉരുളലും തമ്മിലുള്ള ഇന്റർമീഡിയറ്റ് ലിങ്കാണ് തുടർച്ചയായ കാസ്റ്റിംഗ്, മെറ്റലർജിക്കൽ പ്രക്രിയയുടെ ഒഴിച്ചുകൂടാനാവാത്ത ഭാഗം, സ്റ്റീൽ മില്ലിന്റെ ഒരു പ്രധാന ഭാഗം.

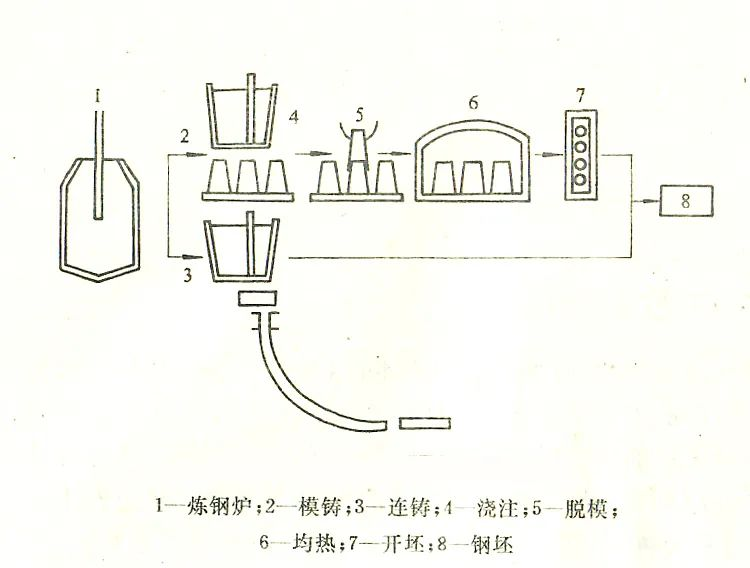

ഉരുക്ക് മില്ലുകളിൽ വിവിധ തരം ഉരുക്ക് ഉൽപന്നങ്ങൾ ഉൽപ്പാദിപ്പിക്കുന്ന പ്രക്രിയയിൽ, സ്റ്റീൽ സോളിഡിഫിക്കേഷനും രൂപീകരണവും ഉപയോഗിക്കുന്നതിന് രണ്ട് രീതികളുണ്ട്: പരമ്പരാഗത ഡൈ കാസ്റ്റിംഗ് രീതിയും തുടർച്ചയായ കാസ്റ്റിംഗ് രീതിയും.

ഡൈ കാസ്റ്റിംഗ്:ഒരു ഫർണസ് സ്റ്റീൽ ഒന്നിലധികം കട്ടികളിലേക്ക് ഇടയ്ക്കിടെ ഒഴിക്കുക, കാസ്റ്റ് ബില്ലറ്റ് ലഭിക്കുന്നതിന് അച്ചിൽ നിന്ന് തണുപ്പിച്ചതിന് ശേഷം ആകൃതിയിൽ ഉറപ്പിക്കും.പൂപ്പൽ കാസ്റ്റുചെയ്യുന്നതിനാൽ, മോൾഡ് ചെയ്യാനും തണുപ്പിക്കാനും പിന്നീട് ഡീമോൾഡ് ചെയ്യാനും, വലിയതും താരതമ്യേന ദൈർഘ്യമേറിയതുമായ ഉൽപാദനക്ഷമത കുറവാണ്.

ഡൈ കാസ്റ്റിംഗ് വളരെക്കാലമായി നിർമ്മിക്കപ്പെടുന്നു, ഉൽപാദന അനുപാതം വർഷം തോറും കുറയുന്നു.എന്നാൽ നിലവിൽ, തുടർച്ചയായ കാസ്റ്റിംഗിന് ഡൈ കാസ്റ്റിംഗ് പൂർണ്ണമായും മാറ്റിസ്ഥാപിക്കാൻ കഴിയില്ല, ഉദാഹരണത്തിന്, ന്യൂക്ലിയർ പവർ യൂണിറ്റുകളുടെ വലിയ കാസ്റ്റുകളും വ്യാജ ഭാഗങ്ങളും, ജലവൈദ്യുതത്തിനുള്ള ടർബൈൻ റോട്ടറുകൾ, 10,000 ടൺ കപ്പൽ സ്പിൻഡിലുകൾ, മറ്റ് വലിയ കട്ടിയുള്ള പ്രത്യേക സ്റ്റീൽ എന്നിവയ്ക്ക് ഡൈ കാസ്റ്റിംഗ് മാത്രമേ ഉപയോഗിക്കാൻ കഴിയൂ.

തുടർച്ചയായ കാസ്റ്റിംഗ്:ഉരുക്ക് ഇന്റർമീഡിയറ്റ് ലാഡിലിലേക്ക് തുടർച്ചയായി ഒഴുകുന്നു, കൂടാതെ ഇന്റർമീഡിയറ്റ് ലാഡിൽ മിക്സ് ചെയ്ത് ഷണ്ടിംഗ് ചെയ്ത ശേഷം ക്രിസ്റ്റലൈസറിലേക്ക് കുത്തിവയ്ക്കുകയും തണുപ്പിക്കുകയും ദൃഢമാക്കുകയും ചെയ്യുന്നു, ഇത് അനന്തമായി നീളമുള്ള കാസ്റ്റ് ബില്ലറ്റ് ഉണ്ടാക്കുന്നു, ഇത് മുറിച്ചശേഷം ഉരുളുന്ന ഉൽപാദനത്തിന് നേരിട്ട് ഉപയോഗിക്കാം.

തുടർച്ചയായ കാസ്റ്റിംഗിന്റെ ഗുണങ്ങളും സവിശേഷതകളും.

ഉൽപ്പാദന പ്രക്രിയ ലളിതമാക്കുന്നു, പൂപ്പൽ കാസ്റ്റിംഗ്, പൂപ്പൽ നീക്കം ചെയ്യൽ, പൂപ്പൽ ശരിയാക്കൽ, ഇങ്കോട്ട് ഹോമോജെനൈസേഷൻ, ബില്ലറ്റ് തുറക്കൽ തുടങ്ങിയ പ്രക്രിയകൾ ഇല്ലാതാക്കുന്നു, അടിസ്ഥാന സൗകര്യ നിക്ഷേപത്തിൽ 40% ലാഭിക്കുന്നു, ഫ്ലോർ സ്പേസിൽ 30%, പ്രവർത്തന ചെലവിൽ 40%, റിഫ്രാക്റ്ററി ഉപഭോഗത്തിൽ 15%.

മെച്ചപ്പെട്ട ലോഹ വിളവ്, തലയും വാലും മുറിച്ച് ബില്ലറ്റുകളുടെ നഷ്ടം ഗണ്യമായി കുറയ്ക്കുന്നു, ഇത് ലോഹത്തിന്റെ വിളവ് ഏകദേശം 9% വർദ്ധിപ്പിക്കും.

ഉൽപ്പാദന പ്രക്രിയയിൽ ഊർജ്ജ ഉപഭോഗം കുറയ്ക്കുന്നു, ബില്ലറ്റ് തുറക്കുന്ന ചൂളയിലെ ജ്വലന ശക്തിയുടെ ഉപഭോഗം ഇല്ലാതാക്കുന്നു, ഇത് ഊർജ്ജ ഉപഭോഗം 1/4 മുതൽ 1/2 വരെ കുറയ്ക്കും.

ഉൽപ്പാദന പ്രക്രിയയുടെ യന്ത്രവൽക്കരണവും ഓട്ടോമേഷൻ നിലയും മെച്ചപ്പെടുത്തുന്നു.

തുടർച്ചയായ കാസ്റ്റിംഗ് പ്രക്രിയ ആമുഖം

തുടർച്ചയായ കാസ്റ്റിംഗ് ഉൽപാദനത്തിന്റെ പ്രക്രിയയുടെ ഒഴുക്ക് താഴെ പറയുന്നതാണ്

ലാഡിൽ → ഇന്റർമീഡിയറ്റ് ലാഡിൽ → ക്രിസ്റ്റലൈസർ → സെക്കൻഡറി കൂളിംഗ് → ബില്ലറ്റ് സ്ട്രൈറ്റനിംഗ് → കട്ടിംഗ് → റോളർ കൺവെയർ → ബില്ലറ്റ് ട്രാൻസ്ഫർ കാർ (സ്റ്റീൽ പുഷർ) → ബില്ലറ്റ് കാസ്റ്റിംഗ്

കോർ ലിങ്ക്.

ഇന്റർമീഡിയറ്റ് ലാഡിൽ (ബഫറിംഗ്, വിതരണം)

ക്രിസ്റ്റലൈസർ (സോളിഡിഫിക്കേഷൻ രൂപീകരണം)

രണ്ടാമത്തെ തണുപ്പിക്കൽ (തണുപ്പിക്കൽ, ഗൈഡിംഗ് ക്ലാമ്പിംഗ്)

വലിക്കുകയും നേരെയാക്കുകയും ചെയ്യുന്ന യന്ത്രം (ബില്ലറ്റ് വലിക്കൽ, നേരെയാക്കൽ)

പോസ്റ്റ് സമയം: ജനുവരി-06-2023