ನಿರಂತರ ಕಾಸ್ಟಿಂಗ್ ಎಂದರೇನು

ನಿರಂತರ ಎರಕವು ಉಕ್ಕಿನ ತಯಾರಿಕೆ ಮತ್ತು ರೋಲಿಂಗ್ ನಡುವಿನ ಮಧ್ಯಂತರ ಕೊಂಡಿಯಾಗಿದೆ, ಇದು ಲೋಹಶಾಸ್ತ್ರದ ಪ್ರಕ್ರಿಯೆಯ ಅನಿವಾರ್ಯ ಭಾಗವಾಗಿದೆ ಮತ್ತು ಉಕ್ಕಿನ ಗಿರಣಿಯ ಪ್ರಮುಖ ಭಾಗವಾಗಿದೆ.

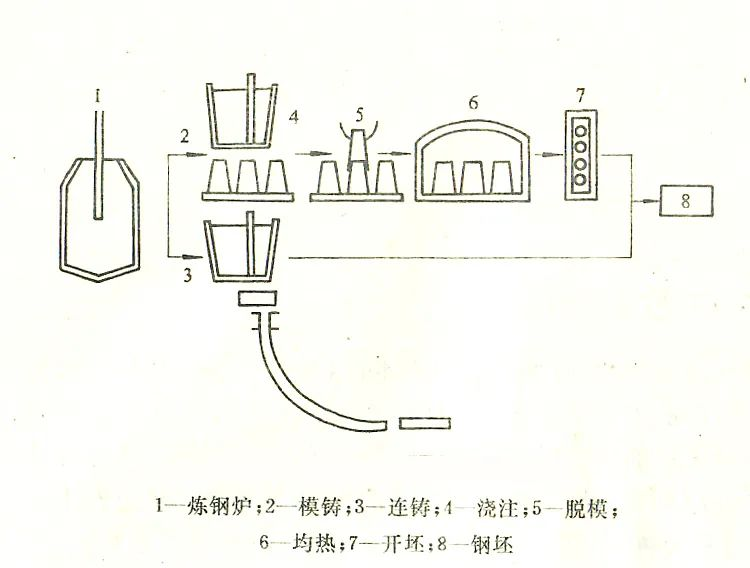

ಉಕ್ಕಿನ ಗಿರಣಿಗಳಲ್ಲಿ ವಿವಿಧ ರೀತಿಯ ಉಕ್ಕಿನ ಉತ್ಪನ್ನಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಉಕ್ಕಿನ ಘನೀಕರಣ ಮತ್ತು ರಚನೆಯನ್ನು ಬಳಸುವ ಎರಡು ವಿಧಾನಗಳಿವೆ: ಸಾಂಪ್ರದಾಯಿಕ ಡೈ ಕಾಸ್ಟಿಂಗ್ ವಿಧಾನ ಮತ್ತು ನಿರಂತರ ಎರಕದ ವಿಧಾನ.

ಡೈ ಕಾಸ್ಟಿಂಗ್:ಕುಲುಮೆಯ ಉಕ್ಕನ್ನು ಮಧ್ಯಂತರವಾಗಿ ಅನೇಕ ಇಂಗುಗಳಲ್ಲಿ ಸುರಿಯಲಾಗುತ್ತದೆ, ಎರಕಹೊಯ್ದ ಬಿಲೆಟ್ ಪಡೆಯಲು ಅಚ್ಚನ್ನು ತಂಪಾಗಿಸಿದ ನಂತರ ಆಕಾರಕ್ಕೆ ಗಟ್ಟಿಯಾಗುತ್ತದೆ.ಅಚ್ಚು ಮಾಡಲು ಪ್ರತಿ ಸುರಿಯುವ ಅಚ್ಚು ಎರಕಹೊಯ್ದ ಕಾರಣ, ಕೂಲಿಂಗ್ ಮತ್ತು ನಂತರ ಡಿಮೊಲ್ಡ್, ದೊಡ್ಡದಾದ, ತುಲನಾತ್ಮಕವಾಗಿ ದೀರ್ಘವಾದ ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯವು ಕಡಿಮೆಯಾಗಿದೆ.

ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ದೀರ್ಘಕಾಲದವರೆಗೆ ಉತ್ಪಾದಿಸಲಾಗಿದೆ, ಉತ್ಪಾದನಾ ಅನುಪಾತವು ವರ್ಷದಿಂದ ವರ್ಷಕ್ಕೆ ಕಡಿಮೆಯಾಗುತ್ತಿದೆ.ಆದರೆ ಪ್ರಸ್ತುತ, ನಿರಂತರ ಎರಕಹೊಯ್ದವು ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಬದಲಾಯಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ, ಉದಾಹರಣೆಗೆ, ಪರಮಾಣು ಶಕ್ತಿ ಘಟಕಗಳ ದೊಡ್ಡ ಎರಕಹೊಯ್ದ ಮತ್ತು ಖೋಟಾ ಭಾಗಗಳು, ಜಲವಿದ್ಯುತ್ಗಾಗಿ ಟರ್ಬೈನ್ ರೋಟರ್ಗಳು, 10,000 ಟನ್ ಹಡಗು ಸ್ಪಿಂಡಲ್ಗಳು ಮತ್ತು ಇತರ ದೊಡ್ಡ ದಪ್ಪದ ವಿಶೇಷ ಉಕ್ಕಿನ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಅನ್ನು ಮಾತ್ರ ಬಳಸಬಹುದು.

ನಿರಂತರ ಎರಕ:ಉಕ್ಕನ್ನು ಮಧ್ಯಂತರ ಕುಂಜದೊಳಗೆ ನಿರಂತರವಾಗಿ ಹರಿಯುತ್ತದೆ ಮತ್ತು ತಣ್ಣಗಾಗಲು ಮತ್ತು ಘನೀಕರಿಸಲು ಮಧ್ಯಂತರ ಕುಂಜದಿಂದ ಮಿಶ್ರಣ ಮತ್ತು ಶಂಟ್ ಮಾಡಿದ ನಂತರ ಸ್ಫಟಿಕೀಕರಣಕ್ಕೆ ಚುಚ್ಚಲಾಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಅನಂತ ಉದ್ದದ ಎರಕಹೊಯ್ದ ಬಿಲ್ಲೆಟ್ ಅನ್ನು ನೇರವಾಗಿ ಕತ್ತರಿಸಿದ ನಂತರ ರೋಲಿಂಗ್ ಉತ್ಪಾದನೆಗೆ ಬಳಸಬಹುದು.

ನಿರಂತರ ಎರಕದ ಅನುಕೂಲಗಳು ಮತ್ತು ಗುಣಲಕ್ಷಣಗಳು.

ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸರಳಗೊಳಿಸುತ್ತದೆ, ಅಚ್ಚು ಎರಕಹೊಯ್ದ, ಅಚ್ಚು ತೆಗೆಯುವಿಕೆ, ಅಚ್ಚು ಸರಿಪಡಿಸುವಿಕೆ, ಇಂಗೋಟ್ ಏಕರೂಪೀಕರಣ ಮತ್ತು ಬಿಲ್ಲೆಟ್ ತೆರೆಯುವಿಕೆಯ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ, ಮೂಲಸೌಕರ್ಯ ಹೂಡಿಕೆಯಲ್ಲಿ 40%, ನೆಲದ ಜಾಗದಲ್ಲಿ 30%, ನಿರ್ವಹಣಾ ವೆಚ್ಚದಲ್ಲಿ 40% ಮತ್ತು ವಕ್ರೀಕಾರಕ ಬಳಕೆಯಲ್ಲಿ 15% ಉಳಿತಾಯ.

ಸುಧಾರಿತ ಲೋಹದ ಇಳುವರಿ, ತಲೆ ಮತ್ತು ಬಾಲವನ್ನು ಕತ್ತರಿಸುವ ಮೂಲಕ ಬಿಲ್ಲೆಟ್ಗಳ ನಷ್ಟವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಲೋಹದ ಇಳುವರಿಯನ್ನು ಸುಮಾರು 9% ರಷ್ಟು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಶಕ್ತಿಯ ಬಳಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಬಿಲ್ಲೆಟ್ ತೆರೆಯುವ ಕುಲುಮೆಯಲ್ಲಿ ದಹನ ಶಕ್ತಿಯ ಬಳಕೆಯನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ, ಇದು ಶಕ್ತಿಯ ಬಳಕೆಯನ್ನು 1/4 ರಿಂದ 1/2 ರಷ್ಟು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ಯಾಂತ್ರೀಕರಣ ಮತ್ತು ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ.

ನಿರಂತರ ಎರಕ ಪ್ರಕ್ರಿಯೆಯ ಪರಿಚಯ

ನಿರಂತರ ಎರಕದ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಹರಿವು ಈ ಕೆಳಗಿನಂತಿರುತ್ತದೆ

ಲ್ಯಾಡಲ್ → ಮಧ್ಯಂತರ ಲ್ಯಾಡಲ್ → ಸ್ಫಟಿಕೀಕರಣ → ಸೆಕೆಂಡರಿ ಕೂಲಿಂಗ್ → ಬಿಲ್ಲೆಟ್ ನೇರಗೊಳಿಸುವಿಕೆ → ಕತ್ತರಿಸುವುದು → ರೋಲರ್ ಕನ್ವೇಯರ್ → ಬಿಲ್ಲೆಟ್ ಟ್ರಾನ್ಸ್ಫರ್ ಕಾರ್ (ಸ್ಟೀಲ್ ಪಶರ್) → ಬಿಲ್ಲೆಟ್ ಎರಕಹೊಯ್ದ

ಕೋರ್ ಲಿಂಕ್.

ಮಧ್ಯಂತರ ಕುಂಜ (ಬಫರಿಂಗ್, ವಿತರಣೆ)

ಕ್ರಿಸ್ಟಲೈಜರ್ (ಘನೀಕರಣ ರಚನೆ)

ಎರಡನೇ ಕೂಲಿಂಗ್ (ಕೂಲಿಂಗ್, ಗೈಡಿಂಗ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್)

ಎಳೆಯುವ ಮತ್ತು ನೇರಗೊಳಿಸುವ ಯಂತ್ರ (ಬಿಲೆಟ್ ಎಳೆಯುವುದು, ನೇರಗೊಳಿಸುವುದು)

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-06-2023