連続鋳造とは

連続鋳造は製鋼と圧延の間の中間リンクであり、冶金プロセスに不可欠な部分であり、製鉄所の重要な部分です。

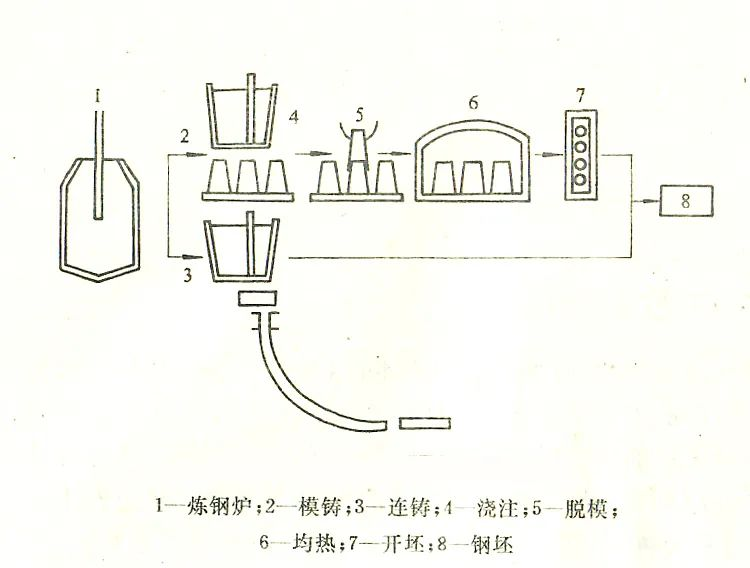

製鉄所でさまざまな鉄鋼製品を製造する過程では、鋼を凝固させて成形する従来のダイカスト法と連続鋳造法の2つの方法があります。

ダイカスト:炉鋼を複数のインゴットに断続的に流し込み、金型を冷却した後に固化して鋳造ビレットを得る。金型鋳造は、金型への注湯、冷却、脱型のそれぞれを行うため、広い面積をカバーし、比較的長い時間かかるため、生産効率が低い。

ダイカストは古くから生産されてきましたが、年々生産比率が減少しています。しかし、現状では連続鋳造でダイカストを完全に代替することはできず、例えば原子力の大型鋳造・鍛造部品、水力発電用のタービンローター、1万トンの船舶主軸などの厚肉特殊鋼はダイカストでしか使用できません。

連続鋳造:鋼は中間取鍋に連続的に流れ込み、中間取鍋で混合、分流した後、晶析装置に注入されて冷却固化され、無限長の鋳造ビレットが得られ、切断後圧延生産に直接使用できます。

連続鋳造のメリットと特徴

生産プロセスを簡素化し、金型の鋳造、金型の取り外し、金型の修正、インゴットの均質化、およびビレットの開口のプロセスを排除し、インフラ投資を 40%、床面積を 30%、運営コストを 40%、耐火物消費量を 15% 節約します。

金属歩留まりが向上し、ヘッドとテールを切断することでビレットの損失が大幅に減少し、金属歩留まりが約 9% 増加します。

生産工程でのエネルギー消費量を削減し、ビレット開繊炉での燃焼動力の消費がなくなり、エネルギー消費量を1/4~1/2に削減できます。

生産プロセスの機械化と自動化のレベルを向上させます。

連続鋳造プロセスの紹介

連続鋳造生産の流れは以下の通りです

取鍋→中間取鍋→晶析装置→二次冷却→ビレット矯正→切断→ローラーコンベア→ビレット搬送車(スチールプッシャー)→ビレット鋳造

コアリンク。

中間取鍋(バッファリング、分配)

晶析装置(凝固形成装置)

2次冷却(冷却、ガイドクランプ)

引抜矯正機(ビレット引張、矯正)

投稿時刻: 2023 年 1 月 6 日