연속주조란

연속 주조는 제강과 압연 사이의 중간 연결 고리이며, 야금 공정의 필수 부분이자 제철소의 중요한 부분입니다.

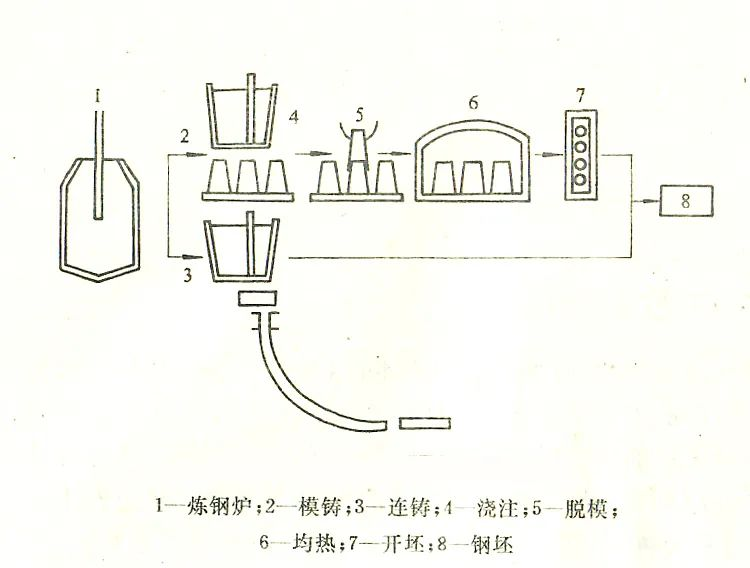

제철소에서 다양한 종류의 철강 제품을 생산하는 과정에서 철강 응고 및 성형을 사용하는 두 가지 방법이 있습니다. 전통적인 다이캐스팅 방법과 연속 주조 방법입니다.

다이 캐스팅:여러 개의 잉곳에 간헐적으로 주입하여 주형을 식힌 후 응고시켜 빌렛을 주조하는 용광로 강.몰드를 만들기 위해 각각 쏟아지는 몰드 캐스팅, 냉각 및 탈형 때문에 상대적으로 긴 생산 효율이 낮고 넓은 영역을 커버합니다.

다이캐스팅은 오랫동안 생산되어 왔으며 생산 비율은 해마다 감소하고 있습니다.그러나 현재 연속 주조는 다이캐스팅을 완전히 대체할 수 없습니다. 예를 들어 원자력 발전소의 대형 주조 및 단조 부품, 수력 발전용 터빈 로터, 10,000톤 선박 스핀들 및 기타 두꺼운 특수강은 다이캐스팅만 사용할 수 있습니다.

연속 주조:강철은 중간 국자에 지속적으로 흐르고 중간 국자에 의해 혼합 및 분로 후 결정화 장치에 주입되어 냉각 및 응고되어 절단 후 압연 생산에 직접 사용할 수있는 무한히 긴 주조 빌렛이 생성됩니다.

연속주조의 장점과 특징.

생산 공정을 단순화하여 금형 주조, 금형 제거, 금형 수정, 잉곳 균질화 및 빌렛 개방 공정을 제거하고 인프라 투자 40%, 바닥 공간 30%, 운영 비용 40% 및 내화물 소비 15%를 절약합니다.

금속 수율이 향상되어 헤드와 테일을 절단하여 빌렛의 손실을 크게 줄여 금속 수율을 약 9% 증가시킬 수 있습니다.

생산 공정에서 에너지 소비를 줄이고 빌릿 개방로에서 연소 전력 소비를 제거하여 에너지 소비를 1/4에서 1/2로 줄일 수 있습니다.

생산 공정의 기계화 및 자동화 수준을 향상시킵니다.

연속 주조 공정 소개

연속 주조 생산 공정 흐름은 다음과 같습니다.

래들 → 중간 래들 → 결정화기 → 2차 냉각 → 빌릿 교정 → 절단 → 롤러 컨베이어 → 빌릿 이송차(스틸 푸셔) → 빌릿 주조

핵심 링크.

중간 국자(완충, 분배)

결정화 장치(응고 형성)

2차 냉각(냉각, 가이드 클램핑)

당기고 곧게 펴는 기계 (빌렛 당기기, 곧게 펴기)

게시 시간: 2023년 1월 6일