కంటిన్యూయస్ కాస్టింగ్ అంటే ఏమిటి

నిరంతర కాస్టింగ్ అనేది ఉక్కు తయారీ మరియు రోలింగ్ మధ్య ఇంటర్మీడియట్ లింక్, మెటలర్జికల్ ప్రక్రియలో ఒక అనివార్య భాగం మరియు ఉక్కు మిల్లులో ముఖ్యమైన భాగం.

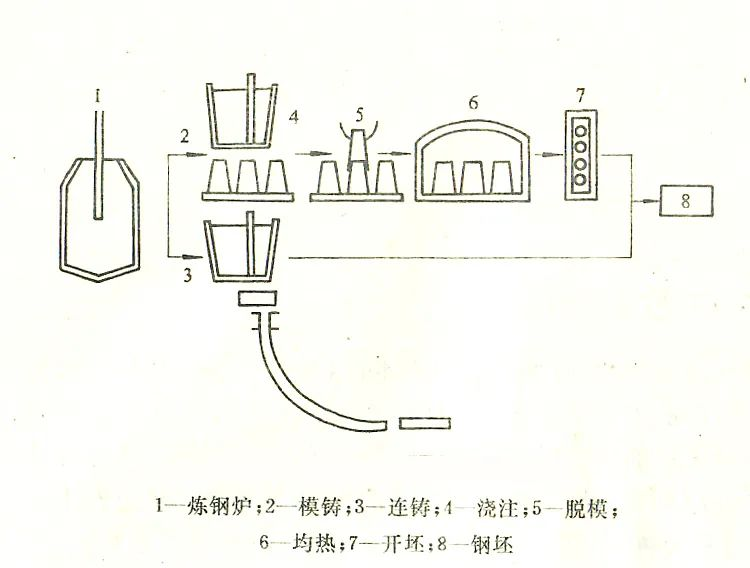

ఉక్కు కర్మాగారాలలో వివిధ రకాలైన ఉక్కు ఉత్పత్తులను ఉత్పత్తి చేసే ప్రక్రియలో, ఉక్కు ఘనీభవన మరియు ఏర్పాటును ఉపయోగించే రెండు పద్ధతులు ఉన్నాయి: సాంప్రదాయ డై కాస్టింగ్ పద్ధతి మరియు నిరంతర కాస్టింగ్ పద్ధతి.

డై కాస్టింగ్:ఒక కొలిమి ఉక్కును అడపాదడపా పలు కడ్డీలలో పోస్తారు, బిల్లెట్ను తారాగణం పొందడానికి అచ్చు నుండి చల్లబడిన తర్వాత ఆకారంలోకి పటిష్టం చేయబడుతుంది.అచ్చు వేయడానికి ప్రతి పోయడం వలన, శీతలీకరణ మరియు తరువాత డీమోల్డ్, పెద్ద, సాపేక్షంగా పొడవైన ఉత్పత్తి సామర్థ్యం తక్కువగా ఉంటుంది.

డై కాస్టింగ్ చాలా కాలం నుండి ఉత్పత్తి చేయబడింది, ఉత్పత్తి నిష్పత్తి సంవత్సరానికి తగ్గుతోంది.కానీ ప్రస్తుతం, నిరంతర కాస్టింగ్ పూర్తిగా డై కాస్టింగ్ను భర్తీ చేయదు, ఉదాహరణకు, అణు విద్యుత్ యూనిట్ల యొక్క పెద్ద తారాగణం మరియు నకిలీ భాగాలు, జలశక్తి కోసం టర్బైన్ రోటర్లు, 10,000 టన్నుల షిప్ స్పిండిల్స్ మరియు ఇతర పెద్ద మందం కలిగిన ప్రత్యేక ఉక్కు డై కాస్టింగ్ను మాత్రమే ఉపయోగించగలదు.

నిరంతర కాస్టింగ్:ఉక్కు ఇంటర్మీడియట్ లాడిల్లోకి నిరంతరం ప్రవహిస్తుంది మరియు చల్లగా మరియు పటిష్టం చేయడానికి ఇంటర్మీడియట్ లాడిల్ ద్వారా మిక్సింగ్ మరియు షంటింగ్ తర్వాత క్రిస్టలైజర్లోకి ఇంజెక్ట్ చేయబడుతుంది, ఫలితంగా అనంతమైన పొడవైన కాస్ట్ బిల్లెట్ ఏర్పడుతుంది, ఇది నేరుగా కత్తిరించిన తర్వాత రోలింగ్ ఉత్పత్తికి ఉపయోగించబడుతుంది.

నిరంతర కాస్టింగ్ యొక్క ప్రయోజనాలు మరియు లక్షణాలు.

ఉత్పత్తి ప్రక్రియను సులభతరం చేస్తుంది, మోల్డ్ కాస్టింగ్, అచ్చు తొలగింపు, అచ్చు సరిదిద్దడం, కడ్డీ సజాతీయీకరణ మరియు బిల్లెట్ తెరవడం వంటి ప్రక్రియలను తొలగిస్తుంది, మౌలిక సదుపాయాల పెట్టుబడిలో 40%, అంతస్తులో 30%, నిర్వహణ ఖర్చులలో 40% మరియు వక్రీభవన వినియోగంలో 15% ఆదా అవుతుంది.

మెరుగైన మెటల్ దిగుబడి, తల మరియు తోకను కత్తిరించడం ద్వారా బిల్లేట్ల నష్టాన్ని గణనీయంగా తగ్గిస్తుంది, ఇది మెటల్ దిగుబడిని సుమారు 9% పెంచుతుంది.

ఉత్పత్తి ప్రక్రియలో శక్తి వినియోగాన్ని తగ్గిస్తుంది, బిల్లెట్ ఓపెనింగ్ ఫర్నేస్లో దహన శక్తి వినియోగాన్ని తొలగిస్తుంది, ఇది శక్తి వినియోగాన్ని 1/4 నుండి 1/2 వరకు తగ్గిస్తుంది.

ఉత్పత్తి ప్రక్రియ యొక్క యాంత్రీకరణ మరియు ఆటోమేషన్ స్థాయిని మెరుగుపరుస్తుంది.

నిరంతర కాస్టింగ్ ప్రక్రియ పరిచయం

నిరంతర కాస్టింగ్ ఉత్పత్తి ప్రక్రియ ప్రవాహం క్రింది విధంగా ఉంటుంది

లాడిల్ → ఇంటర్మీడియట్ లాడిల్ → క్రిస్టలైజర్ → సెకండరీ కూలింగ్ → బిల్లెట్ స్ట్రెయిటెనింగ్ → కట్టింగ్ → రోలర్ కన్వేయర్ → బిల్లెట్ ట్రాన్స్ఫర్ కార్ (స్టీల్ పషర్) → బిల్లెట్ కాస్టింగ్

కోర్ లింక్.

ఇంటర్మీడియట్ గరిటె (బఫరింగ్, పంపిణీ)

స్ఫటికీకరణ (ఘనత ఏర్పడటం)

రెండవ శీతలీకరణ (శీతలీకరణ, మార్గదర్శక బిగింపు)

పుల్లింగ్ మరియు స్ట్రెయిటెనింగ్ మెషిన్ (బిల్లెట్ పుల్లింగ్, స్ట్రెయిటెనింగ్)

పోస్ట్ సమయం: జనవరి-06-2023