સતત કાસ્ટિંગ શું છે

સતત કાસ્ટિંગ એ સ્ટીલના નિર્માણ અને રોલિંગ વચ્ચેની મધ્યવર્તી કડી છે, જે ધાતુશાસ્ત્રની પ્રક્રિયાનો અનિવાર્ય ભાગ છે અને સ્ટીલ મિલનો એક મહત્વપૂર્ણ ભાગ છે.

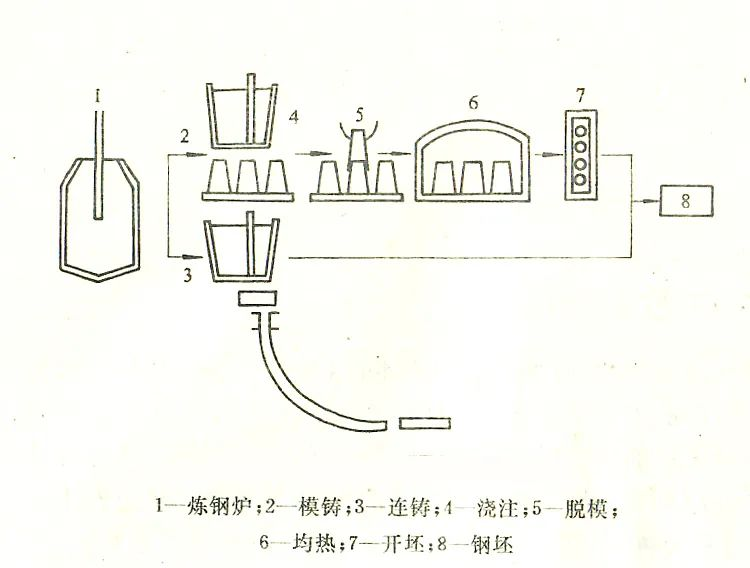

સ્ટીલ મિલોમાં વિવિધ પ્રકારના સ્ટીલ ઉત્પાદનોના ઉત્પાદનની પ્રક્રિયામાં, સ્ટીલના મજબૂતીકરણ અને રચનાનો ઉપયોગ કરવાની બે પદ્ધતિઓ છે: પરંપરાગત ડાઇ કાસ્ટિંગ પદ્ધતિ અને સતત કાસ્ટિંગ પદ્ધતિ.

રંગનો ઢોળ કરવો:કાસ્ટ બિલેટ મેળવવા માટે મોલ્ડને ઠંડુ કર્યા પછી આકારમાં ઘન બનાવવા માટે, એક ભઠ્ઠી સ્ટીલને તૂટક તૂટક અનેક ઇંગોટ્સમાં રેડવામાં આવે છે.કારણ કે મોલ્ડ, ઠંડક અને પછી ડિમોલ્ડ કરવા માટે દરેક રેડવાની મોલ્ડ કાસ્ટિંગ, મોટા વિસ્તારને આવરી લે છે, પ્રમાણમાં લાંબી ઉત્પાદન કાર્યક્ષમતા ઓછી છે.

ડાઇ કાસ્ટિંગનું ઉત્પાદન લાંબા સમયથી કરવામાં આવે છે, ઉત્પાદનનો ગુણોત્તર વર્ષ-દર વર્ષે ઘટતો જાય છે.પરંતુ હાલમાં, સતત કાસ્ટિંગ સંપૂર્ણપણે ડાઇ કાસ્ટિંગને બદલી શકતું નથી, ઉદાહરણ તરીકે, મોટા કાસ્ટ અને ન્યુક્લિયર પાવર યુનિટના બનાવટી ભાગો, હાઇડ્રોપાવર માટે ટર્બાઇન રોટર, 10,000 ટન શિપ સ્પિન્ડલ અને અન્ય મોટી જાડાઈવાળા ખાસ સ્ટીલ માત્ર ડાઇ કાસ્ટિંગનો ઉપયોગ કરી શકે છે.

સતત કાસ્ટિંગ:સ્ટીલ મધ્યવર્તી લેડલમાં સતત વહે છે, અને મધ્યવર્તી લેડલ દ્વારા મિશ્રણ અને શન્ટિંગ કર્યા પછી તેને ઠંડુ અને મજબૂત કરવા માટે ક્રિસ્ટલાઈઝરમાં ઇન્જેક્ટ કરવામાં આવે છે, પરિણામે અનંત લાંબી કાસ્ટ બિલેટ થાય છે, જેનો સીધો ઉપયોગ કટિંગ પછી રોલિંગ ઉત્પાદન માટે થઈ શકે છે.

સતત કાસ્ટિંગના ફાયદા અને લાક્ષણિકતાઓ.

ઉત્પાદન પ્રક્રિયાને સરળ બનાવે છે, મોલ્ડ કાસ્ટિંગ, મોલ્ડ રિમૂવલ, મોલ્ડ રેક્ટિફિકેશન, ઇન્ગોટ હોમોજનાઇઝેશન અને બિલેટ ઓપનિંગની પ્રક્રિયાઓને દૂર કરે છે, ઇન્ફ્રાસ્ટ્રક્ચર રોકાણમાં 40%, ફ્લોર સ્પેસમાં 30%, સંચાલન ખર્ચમાં 40% અને પ્રત્યાવર્તન વપરાશમાં 15% બચત કરે છે.

ધાતુની ઉપજમાં સુધારો, માથા અને પૂંછડીને કાપીને બિલેટ્સનું નુકસાન નોંધપાત્ર રીતે ઘટાડે છે, જે ધાતુની ઉપજમાં લગભગ 9% વધારો કરી શકે છે.

ઉત્પાદન પ્રક્રિયામાં ઉર્જા વપરાશ ઘટાડે છે, બિલેટ ઓપનિંગ ફર્નેસમાં કમ્બશન પાવરના વપરાશને દૂર કરે છે, જે ઉર્જા વપરાશને 1/4 થી 1/2 સુધી ઘટાડી શકે છે.

ઉત્પાદન પ્રક્રિયાના મિકેનાઇઝેશન અને ઓટોમેશન સ્તરને સુધારે છે.

સતત કાસ્ટિંગ પ્રક્રિયા પરિચય

સતત કાસ્ટિંગ ઉત્પાદનની પ્રક્રિયા પ્રવાહ નીચે મુજબ છે

લેડલ → ઇન્ટરમીડિયેટ લેડલ → ક્રિસ્ટલાઈઝર → સેકન્ડરી કૂલિંગ → બિલેટ સ્ટ્રેટનિંગ → કટિંગ → રોલર કન્વેયર → બિલેટ ટ્રાન્સફર કાર (સ્ટીલ પુશર) → બિલેટ કાસ્ટિંગ

કોર લિંક.

મધ્યવર્તી લેડલ (બફરિંગ, વિતરણ)

ક્રિસ્ટલાઈઝર (સોલિડિફિકેશન ફોર્મિંગ)

બીજું કૂલિંગ (ઠંડક, માર્ગદર્શક ક્લેમ્પિંગ)

પુલિંગ અને સીધું મશીન (બિલેટ ખેંચવું, સીધું કરવું)

પોસ્ટ સમય: જાન્યુઆરી-06-2023