1, ਰਿਸ਼ਤੇ ਦੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਗੁਣਵੱਤਾ

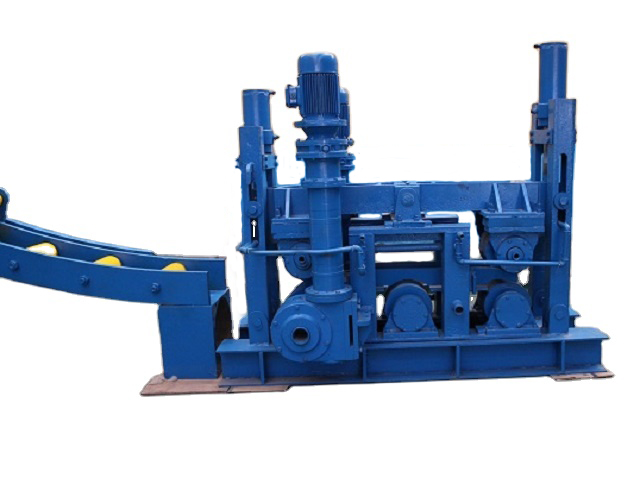

ਸ਼ੁੱਧਤਾ ਸਟੀਲ ਵਿੱਚ ਗੈਰ-ਧਾਤੂ ਸੰਮਿਲਨਾਂ ਦੀ ਸੰਖਿਆ, ਰੂਪ ਅਤੇ ਵੰਡ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ।ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਮੁਕਾਬਲੇ,ਲਗਾਤਾਰ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨਪ੍ਰੋਸੈਸ ਲਿੰਕਸ, ਡੋਲ੍ਹਣ ਦਾ ਸਮਾਂ ਲੰਬਾ ਹੈ, ਇਸਲਈ ਸਰੋਤਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ, ਰਚਨਾ ਵੀ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਹੈ;ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਤਰਲ ਪੜਾਅ ਕੈਵਿਟੀ ਫਲੋਟਿੰਗ ਵਧੇਰੇ ਮੁਸ਼ਕਲ, ਖਾਸ ਤੌਰ 'ਤੇ ਛੋਟੇ ਬਿਲੇਟ ਸੰਮਿਲਨਾਂ ਦੀ ਉੱਚ ਡਰਾਇੰਗ ਗਤੀ ਨੂੰ ਬਾਹਰ ਕੱਢਣਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੈ।ਸਮਾਵੇਸ਼ਾਂ ਦੀ ਮੌਜੂਦਗੀ ਸਟੀਲ ਮੈਟ੍ਰਿਕਸ ਦੀ ਨਿਰੰਤਰਤਾ ਅਤੇ ਘਣਤਾ ਨੂੰ ਨਸ਼ਟ ਕਰ ਦਿੰਦੀ ਹੈ।50μm ਤੋਂ ਵੱਧ ਵੱਡੇ ਸੰਮਿਲਨ ਅਕਸਰ ਚੀਰ ਦੇ ਨਾਲ ਹੁੰਦੇ ਹਨ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਲਗਾਤਾਰ ਕਾਸਟਿੰਗ ਬਿਲਟ ਦੀ ਬਣਤਰ ਫੇਲ੍ਹ ਹੋ ਜਾਂਦੀ ਹੈ, ਪਲੇਟ ਡੀਲਾਮੀਨੇਸ਼ਨ, ਅਤੇ ਕੋਲਡ ਰੋਲਡ ਸਟੀਲ ਦੀ ਸਤਹ ਨੂੰ ਨੁਕਸਾਨ ਹੁੰਦਾ ਹੈ, ਆਦਿ, ਸਟੀਲ ਬਹੁਤ ਨੁਕਸਾਨਦੇਹ ਹੈ।ਆਕਾਰ, ਆਕਾਰ ਅਤੇ ਸਟੀਲ ਦੀ ਗੁਣਵੱਤਾ 'ਤੇ inclusions ਦੀ ਵੰਡ ਵੀ ਵੱਖ-ਵੱਖ ਹੈ, ਜੇ inclusions ਛੋਟੇ, ਗੋਲਾਕਾਰ, ਫੈਲੀ ਵੰਡ, ਘੱਟ ਦੀ ਮੌਜੂਦਗੀ ਦੀ ਇਕਾਗਰਤਾ ਵੱਧ ਸਟੀਲ ਦੀ ਗੁਣਵੱਤਾ 'ਤੇ ਅਸਰ;ਜਦੋਂ ਸੰਮਿਲਨ ਵੱਡੇ ਹੁੰਦੇ ਹਨ, ਇਹ ਇਤਫਾਕਿਕ ਵੰਡ ਹੁੰਦੀ ਹੈ, ਹਾਲਾਂਕਿ ਛੋਟੀਆਂ ਦੀ ਗਿਣਤੀ ਪਰ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਲਈ ਵਧੇਰੇ ਨੁਕਸਾਨਦੇਹ ਹੈ।

ਉਦਾਹਰਨ ਲਈ: ਡੂੰਘੀ ਖਿੱਚੀ ਗਈ ਸਟੀਲ ਪਲੇਟ ਪੰਚਿੰਗ ਕਰੈਕ ਸਕ੍ਰੈਪ ਨਿਰੀਖਣ ਤੋਂ ਪਾਇਆ ਗਿਆ ਕਿ 100 ~ 300μm ਅਨਿਯਮਿਤ CaO-Al2O3 ਅਤੇ Al2O3 ਹੈਟਰੋਮੈਟਾਲਿਕ ਵੱਡੇ ਸੰਮਿਲਨਾਂ 'ਤੇ ਚੀਰ ਮੌਜੂਦ ਹਨ।

ਉਦਾਹਰਨ ਲਈ, ਲਗਾਤਾਰ ਕਾਸਟਿੰਗ ਬਿਲਟ ਦੀ ਚਮੜੀ ਦੇ ਹੇਠਾਂ Al2O3 ਸੰਮਿਲਨ ਦੀ ਮੌਜੂਦਗੀ ਦੇ ਕਾਰਨ, ਕਾਲੀ ਲਾਈਨ ਦੇ ਨੁਕਸ ਦੇ ਨਾਲ ਆਟੋਮੋਟਿਵ ਸ਼ੀਟ ਦੀ ਸਤਹ ਵਿੱਚ ਰੋਲ ਕੀਤਾ ਗਿਆ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਸ਼ੀਟ ਦੀ ਸਤਹ ਦੀ ਮਾੜੀ ਕੋਟਿੰਗ ਹੁੰਦੀ ਹੈ।

ਪੈਕਿੰਗ ਟਿਨ-ਪਲੇਟਡ ਪਲੇਟ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਉੱਚ ਠੰਡੇ ਬਣਾਉਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਦੀਆਂ ਲੋੜਾਂ ਤੋਂ ਇਲਾਵਾ, ਆਕਾਰ ਅਤੇ ਸੰਮਿਲਨਾਂ ਦੀ ਸੰਖਿਆ ਵੀ ਅਨੁਸਾਰੀ ਲੋੜਾਂ ਹਨ.0.3mm ਪਤਲੀ ਸਟੀਲ ਪਲੇਟ ਦੀ ਮੋਟਾਈ ਲਈ, 1m2 ਖੇਤਰ ਵਿੱਚ, 0.05% ਜਾਂ ਇਸ ਤੋਂ ਘੱਟ ਦੀ ਸਕ੍ਰੈਪ ਦਰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, 50μm ਤੋਂ ਘੱਟ ਸੰਮਿਲਨ ਦੇ ਕਣ ਦਾ ਆਕਾਰ 5 ਤੋਂ ਘੱਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਯਾਨੀ ਡੂੰਘੀ ਪੰਚਿੰਗ 2000 DI ਕੈਨ, 1 ਸਕ੍ਰੈਪ ਤੋਂ ਘੱਟ ਫਲੈਟ।ਇਸ ਤਰ੍ਹਾਂ ਦੇਖੋ ਕਿ ਇਸ ਵਿੱਚ ਸ਼ਾਮਲ ਕਰਨ ਦੀ ਗਿਣਤੀ ਨੂੰ ਘਟਾਉਣਾ ਕਿੰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈਲਗਾਤਾਰ ਕਾਸਟਿੰਗ billetsਡੂੰਘੀ ਖਿੱਚੀ ਸ਼ੀਟ ਸਟੀਲ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ.

ਬਹੁਤ ਹੀ ਬਰੀਕ ਸਟੀਲ ਤਾਰ (ਜਿਵੇਂ ਕਿ 0.01 ~ 0.25mm ਵਿਆਸ ਵਾਲੇ ਟਾਇਰ ਸਟੀਲ ਤਾਰ) ਅਤੇ ਬਹੁਤ ਪਤਲੀ ਸਟੀਲ ਪਲੇਟ (ਜਿਵੇਂ ਕਿ 0.025mm ਟੀਨ-ਪਲੇਟੇਡ ਪਲੇਟ ਦੀ ਮੋਟਾਈ) ਲਈ, ਇਸ ਵਿੱਚ ਮੌਜੂਦ ਸੰਮਿਲਨਾਂ ਦਾ ਆਕਾਰ ਹੋਰ ਵੀ ਸਖ਼ਤ ਲੋੜਾਂ ਹਨ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਸਟੀਲ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕਾਸਟ ਬਿਲਟ ਦੇ ਖਾਸ ਸਤਹ ਖੇਤਰ ਦੇ ਪ੍ਰਭਾਵ 'ਤੇ ਸੰਮਿਲਨ ਦਾ ਆਕਾਰ ਅਤੇ ਸੰਖਿਆ।0.2 ~ 0.8 ਵਿੱਚ ਸਤਹ ਖੇਤਰ (S) ਅਤੇ ਵਾਲੀਅਮ (V) ਅਨੁਪਾਤ ਦੀ ਜਨਰਲ ਸਲੈਬ ਅਤੇ ਬਿਲਟ ਯੂਨਿਟ ਦੀ ਲੰਬਾਈ।ਪਤਲੀ ਪਲੇਟ ਅਤੇ ਪਤਲੀ ਪੱਟੀ ਤਕਨਾਲੋਜੀ ਦੇ ਵਿਕਾਸ ਦੇ ਨਾਲ, 10 ~ 50 ਤੱਕ S/V, ਜੇਕਰ ਸਟੀਲ, ਪਤਲੀ ਪਲੇਟ ਅਤੇ ਪਤਲੀ ਸਟ੍ਰਿਪ ਸਟੀਲ ਵਿੱਚ ਇੱਕੋ ਜਿਹੇ ਸੰਮਿਲਨ ਹਨ, ਤਾਂ ਇਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਕਾਸਟ ਬਿਲਟ ਦੀ ਸਤਹ ਦੇ ਨੇੜੇ ਸੰਮਿਲਨ, ਵੱਧ ਤੋਂ ਵੱਧ ਪਤਲੀ ਪਲੇਟ ਦੀ ਗੁਣਵੱਤਾ ਦੇ ਉਤਪਾਦਨ 'ਤੇ ਅਸਰ.ਇਸ ਲਈ ਸਟੀਲ ਵਿੱਚ ਸੰਮਿਲਨ ਨੂੰ ਘਟਾਉਣਾ ਵਧੇਰੇ ਮਹੱਤਵਪੂਰਨ ਹੈ.

2, ਉਪਾਅ ਦੀ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ

ਸਟੀਲ ਦੀ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਸੁਧਾਰ ਸਟੀਲ ਦੇ ਪ੍ਰਦੂਸ਼ਣ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਪਹਿਲਾਂ ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਵਿੱਚ ਸਟੀਲ ਵਿੱਚ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਬਾਹਰ ਕੱਢੇ ਗਏ ਸਟੀਲ ਤੋਂ ਸੰਮਿਲਨ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।ਇਸ ਲਈ, ਹੇਠ ਲਿਖੇ ਉਪਾਅ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ.

a, ਸਟੀਲ ਤੋਂ ਬਾਹਰ ਕੋਈ ਸਲੈਗ ਨਹੀਂ: ਕਨਵਰਟਰ ਨੂੰ ਸਟੀਲ ਦੇ ਬਾਹਰ ਸਲੈਗ ਨੂੰ ਬਲੌਕ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਸਟੀਲ ਦੇ ਲੱਕੜ ਜਾਂ ਸਟੀਲ ਦੀ ਬਾਲਟੀ, ਟੈਂਕ ਵਿੱਚ ਸਲੈਗ ਨੂੰ ਰੋਕਣ ਲਈ, ਸਟੀਲ ਦੇ ਬਾਹਰ ਸਨਕੀ ਭੱਠੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਇਲੈਕਟ੍ਰਿਕ ਫਰਨੇਸ ਨੂੰ ਬਲੌਕ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

b, ਸ਼ੁੱਧ ਸਟੀਲ ਲਈ ਢੁਕਵੇਂ ਰਿਫਾਇਨਿੰਗ ਇਲਾਜ ਦੀ ਚੋਣ ਕਰਨ ਲਈ ਸਟੀਲ ਗ੍ਰੇਡ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਅਨੁਸਾਰ, ਸੰਮਿਲਨ ਦੇ ਰੂਪ ਵਿਗਿਆਨ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ.

C. ਆਕਸੀਕਰਨ-ਮੁਕਤ ਪੋਰਿੰਗ ਤਕਨਾਲੋਜੀ ਨੂੰ ਅਪਣਾਓ।ਰਿਫਾਈਨਿੰਗ ਟ੍ਰੀਟਮੈਂਟ ਤੋਂ ਬਾਅਦ, ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੀ ਆਕਸੀਜਨ ਸਮੱਗਰੀ ਨੂੰ 20×10-6 ਤੋਂ ਘੱਟ ਕਰ ਦਿੱਤਾ ਗਿਆ ਹੈ;ਸਟੀਲ ਲਾਡਲ ਵਿੱਚ → ਇੰਟਰਮੀਡੀਏਟ ਟੈਂਕ → ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਨੂੰ ਡੋਲ੍ਹਣ ਤੋਂ ਬਚਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ;ਸਲੈਗ ਕਵਰਿੰਗ ਏਜੰਟ ਦੀ ਦੋਹਰੀ ਪਰਤ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਵਿਚਕਾਰਲੇ ਟੈਂਕ, ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੇ ਸੈਕੰਡਰੀ ਆਕਸੀਕਰਨ ਤੋਂ ਬਚਣ ਲਈ ਸਟੀਲ ਨੂੰ ਹਵਾ ਤੋਂ ਅਲੱਗ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

d.ਇੰਟਰਮੀਡੀਏਟ ਟੈਂਕ ਮੈਟਲਰਜੀਕਲ ਪਿਊਰੀਫਾਇਰ ਦੀ ਭੂਮਿਕਾ ਨੂੰ ਪੂਰਾ ਕਰੋ।ਉਡਾਉਣ ਵਾਲੀ Ar stirring ਦੀ ਵਰਤੋਂ, ਸਟੀਲ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣਾ, ਵਿਚਕਾਰਲੇ ਟੈਂਕ ਦੇ ਡੈੱਡ ਜ਼ੋਨ ਨੂੰ ਖਤਮ ਕਰਨਾ;ਵਿਚਕਾਰਲੇ ਟੈਂਕ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਵਧਾਓ ਅਤੇ ਪਿਘਲੇ ਹੋਏ ਪੂਲ ਦੀ ਡੂੰਘਾਈ ਨੂੰ ਵਧਾਓ, ਵਿਚਕਾਰਲੇ ਟੈਂਕ ਵਿੱਚ ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੇ ਨਿਵਾਸ ਸਮੇਂ ਨੂੰ ਵਧਾਓ, ਸੰਮਿਲਨ ਦੇ ਫਲੋਟਿੰਗ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰੋ, ਅਤੇ ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਨੂੰ ਹੋਰ ਸ਼ੁੱਧ ਕਰੋ।

f, ਨਿਰੰਤਰ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਸਿਸਟਮ ਉੱਚ ਰਿਫ੍ਰੈਕਟਰੀਨੈੱਸ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਸਟੀਲ ਵਿੱਚ ਸ਼ਾਮਲ ਹੋਣ ਨੂੰ ਘਟਾਉਣ ਲਈ ਪਿਘਲਣ ਦਾ ਨੁਕਸਾਨ ਛੋਟਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਰਿਫ੍ਰੈਕਟਰੀ ਸਮੱਗਰੀ ਹੈ।

g, ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਪਿਊਰੀਫਾਇਰ ਅਤੇ ਬਿਲਟ ਸਤਹ ਗੁਣਵੱਤਾ ਕੰਟਰੋਲਰ ਦੀ ਭੂਮਿਕਾ ਨੂੰ ਪੂਰਾ ਕਰੋ।ਚੁਣੇ ਹੋਏ ਇਮਰਸ਼ਨ ਸਪਾਊਟ ਵਿੱਚ ਇੱਕ ਵਾਜਬ ਖੁੱਲਣ ਵਾਲੀ ਸ਼ਕਲ ਅਤੇ ਕੋਣ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਇੰਜੈਕਸ਼ਨ ਸਟ੍ਰੀਮ ਦੀ ਗਤੀ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਫਲੋਟਿੰਗ ਦੇ ਵੱਖ ਹੋਣ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰਨ ਲਈ;ਅਤੇ ਪ੍ਰੋਟੈਕਸ਼ਨ ਸਲੈਗ ਦੀ ਚੰਗੀ ਕਾਰਗੁਜ਼ਾਰੀ ਦੁਆਰਾ ਪੂਰਕ, ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੇ ਸ਼ੁੱਧ ਕੀਤੇ ਗਏ ਫਲੋਟਿੰਗ ਸੰਮਿਲਨਾਂ ਨੂੰ ਜਜ਼ਬ ਕਰਦਾ ਹੈ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਵਿਚ ਮਾਈਕ੍ਰੋ-ਅਲਾਇੰਗ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਨੂੰ ਕੋਰਡ ਐਲੋਇੰਗ ਤਾਰ ਵਿਚ ਵੀ ਖੁਆਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਜੋ ਨਾ ਸਿਰਫ ਮਿਸ਼ਰਤ ਦੀ ਸਮਾਈ ਦਰ ਨੂੰ ਸੁਧਾਰਦਾ ਹੈ, ਅਤੇ ਪਿਘਲੇ ਹੋਏ ਸਟੀਲ ਦੀ ਰਚਨਾ ਨੂੰ ਸਹੀ ਤਰ੍ਹਾਂ ਨਿਯੰਤਰਿਤ ਕਰ ਸਕਦਾ ਹੈ, ਠੋਸ ਬਣਤਰ ਨੂੰ ਅਨੁਕੂਲ ਕਰ ਸਕਦਾ ਹੈ, ਸਮਾਵੇਸ਼ਾਂ ਦੇ ਰੂਪ ਵਿਗਿਆਨ ਵਿੱਚ ਸੁਧਾਰ ਕਰੋ, ਜੋ ਕਿ ਸਟੀਲ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਸੁਧਾਰਨ ਅਤੇ ਸ਼ੁੱਧ ਕਰਨ ਲਈ ਅਨੁਕੂਲ ਹੈ।

h.ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਸਟਰਾਈਰਿੰਗ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਇੰਜੈਕਸ਼ਨ ਸਟ੍ਰੀਮ ਦੀ ਗਤੀ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਗਣਨਾਵਾਂ ਦੱਸਦੀਆਂ ਹਨ ਕਿ ਸਥਿਰ ਅਵਸਥਾ ਵਿੱਚ, 1mm ਤੋਂ ਵੱਧ ਸਲੈਗ ਕਣ ਲਗਭਗ 100 ~ 200cm/s ਦੀ ਤੈਰਦੀ ਗਤੀ;ਅਤੇ ਟੀਕੇ ਦਾ ਪ੍ਰਵਾਹ 60 ~ 10cm / s ਦੀ ਹੇਠਾਂ ਵੱਲ ਵਹਾਅ ਦੀ ਗਤੀ;ਟੀਕੇ ਦੇ ਵਹਾਅ ਦੇ ਅੰਦਰ ਪ੍ਰਤੱਖ ਕ੍ਰਿਸਟਲਾਈਜ਼ਰ ਤਰਲ ਪੜਾਅ ਕੈਵਿਟੀ ਫਲੋਅ ਸਟ੍ਰੈਂਡ ਪ੍ਰਭਾਵ ਖੇਤਰ ਸੰਮਿਲਤ ਫਲੋਟਿੰਗ ਮੁਸ਼ਕਲ ਹੈ;ਕੁਝ ਸੰਮਿਲਨ ਡੈਂਡਰਾਈਟ ਦੇ ਠੋਸ ਹੋਣ ਦੁਆਰਾ ਫਸ ਜਾਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ।

ਵਾਸਤਵ ਵਿੱਚ, 10 ~ 20 ਸੈਂਟੀਮੀਟਰ ਹੇਠਾਂ ਪਲੱਸਤਰ ਬਿਲੇਟ ਸਤਹ ਵਿੱਚ ਅਕਸਰ ਉੱਚ ਸੰਮਿਲਨ.ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਬ੍ਰੇਕਾਂ ਦੀ ਸਥਾਪਨਾ ਟੀਕੇ ਦੇ ਪ੍ਰਵਾਹ ਦੀ ਗਤੀ ਨੂੰ ਰੋਕ ਸਕਦੀ ਹੈ, ਸੰਮਿਲਨ ਦੇ ਫਲੋਟਿੰਗ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਸਟੀਲ ਦੀ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਦਸੰਬਰ-23-2022